Введение

Современные методы штамповки и обработки металлов, такие как вытяжка, формовка и их комбинация, являются основой производства изделий сложной формы. Эти процессы позволяют создавать детали с высокой точностью, минимальными отходами материала и оптимальными механическими характеристиками. Однако традиционные методы обработки обладают определенными ограничениями, что стимулирует развитие способов их интенсификации. В данной работе рассматриваются основные принципы процессов вытяжки, формовки, а также совмещенной формовки-вытяжки, их преимущества и недостатки, а также методы интенсификации, которые позволяют значительно расширить возможности данных технологий.

Особое внимание уделено таким методам интенсификации, как зональный нагрев, силовая интенсификация, высокоскоростная штамповка и режимы сверхпластического деформирования. Анализ этих технологий показывает, что они позволяют повысить производительность, улучшить качество готовых изделий и минимизировать риски, связанные с процессами деформирования. Несмотря на это, остается ряд нерешенных вопросов, требующих дальнейших исследований.

Традиционные методы штамповки

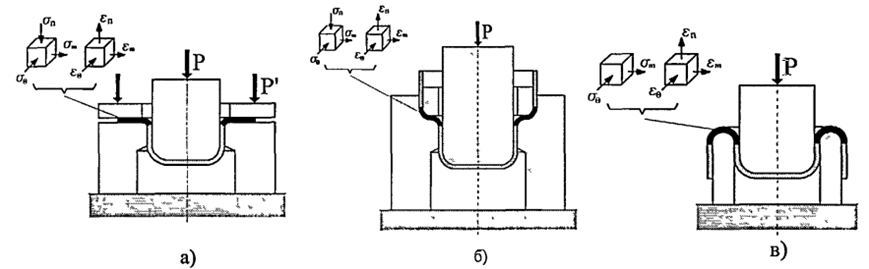

Вытяжка – это процесс преобразования плоской или полой заготовки в открытое полое изделие с использованием вытяжных штампов. Он осуществляется путем втягивания периферийной части заготовки в зазор между пуансоном и матрицей (рис. 1). При этом на периферийной зоне заготовки возникают сжимающие напряжения в окружном направлении, которые при определенных условиях могут привести к потере устойчивости. Чтобы этого избежать, используется прижим заготовки [3].

Рис. 1 Основные схемы вытяжки и схемы напряженно-деформационного состояния в очаге деформации: а) первый переход; б) второй и последующие переходы; в) реверсивная вытяжка второго и последующих переходов

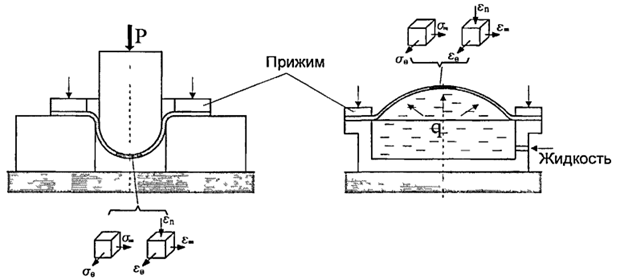

Формовка – это процесс, формообразование которого происходит за счет местного растяжения и сопутствующего этому утонения листовой заготовки без изменения ее внешнего размера (рис. 2). Формовка по своей сути близка к процессу обтяжки. Формовкой могут быть получены местные углубления и выпуклости на деталях

Рис. 2. Основные схемы формовки листовых заготовок: а) в жестких штампах; б) жидкостью

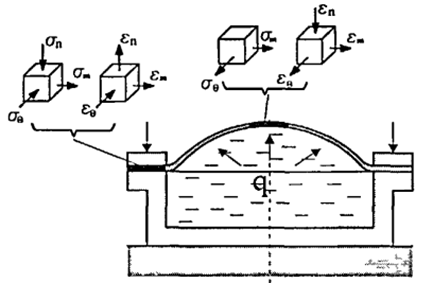

Формовка-вытяжка – это сочетание двух процессов (формовки и вытяжки) в одной операции. Формообразование происходит за счет местного растяжения центральной части заготовки и с уменьшением размеров периферийных частей. Возможности данного процесса существенно шире, чем отдельных процессов формовки или вытяжки [4].

Рис. 3. Схема формовки-вытяжки листовых заготовок

Для расширения возможностей формовки, вытяжки и формовки-вытяжки используют различные методы интенсификации этих процессов.

Способы интенсификации процессов формовки и вытяжки

Существуют следующие методы интенсификации процессов формовки и вытяжки: штамповка с зональным нагревом, силовая интенсификация, высокоскоростная штамповка, использование режима сверхпластичности и другие. Эти методы могут применяться как по отдельности, так и в различных комбинациях на разных этапах операций, однако их эффективность может значительно различаться в зависимости от условий применения [1, с. 36-38].

Способ штамповки с зональным нагревом может использоваться при вытяжке, формовке и в других операциях, где есть возможность путем нагрева управлять свойствами материала в очаге деформации и в зоне передачи деформирующего усилия.

Штамповка с дифференцированным нагревом требует обычно дополнительных расходов, связанных с использованием специальных нагревательных устройств, штампов с формообразующими элементами из жаропрочных сталей и сплавов, специальных высокотемпературных смазок, это в ряде случаем ограничивает применения нагрева как метода интенсификации.

Способы силовой интенсификации широко используется при вытяжке-формовке. К этим способом можно отнести: процесс с подпором кромки заготовки, процесс формовки с дифференциальным полем давления, с противодавлением. В одних случаях силовая интенсификация повышает предельные возможности деформирования связанное с созданием благоприятной схемой напряженного состояния, в других – с влиянием сжимающего гидростатического давления, в-третьих – с разгрузкой опасного сечения заготовки.

Достоинством силовой интенсификации является возможность управлять распределением толщины стенки и уменьшать пружинение заготовки.

Недостатки данного способа следующие: необходимо поддерживать закрытость системы; использование дополнительной оснастки.

Методы высокоскоростной штамповки при формовке и вытяжке листовых заготовок состоят в использовании высокоэнергетических источников создания давления: взрыв, разряд в жидкости, магнитным импульсом. Они обычно не изменяют возможности предельного формоизменения по сравнению с традиционными процессами.

Формовка взрывом дает возможность получать крупногабаритные детали. Эти процессы используются для калибровки деталей и достижение необходимых точностных параметров. Недостатки данного способа, как правило, получение крупногабаритных деталей следующие, дорогостоящее оборудование и специалисты выполняющие и управляющие зарядом, использование дополнительной оснастки вне основного производства [6].

Режим сверхпластического деформирования, сверхпластичность можно рассматривать как аномалию в поведении материала при пластическом деформировании. Сверхпластичность характеризуется резким увеличением относительного удлинения образца при значительном уменьшении сопротивления деформированию. Метод широко используется при формовке, предельные степени деформации заготовок могут достигать здесь 1000 и более процентов.

Недостатки данного способа следующие: длительность процесса; только для малогабаритных изделий; использование дополнительной оснастки.

Вывод

Таким образом, исследования способов изготовления деталей типа днищ показали, что совмещение операций вытяжки и формовки в едином процессе является наиболее предпочтительным. Это обусловлено широкими технологическими возможностями деформирования и простотой реализации. Такое объединение позволяет минимизировать недостатки каждого процесса при их раздельном применении.

.png&w=384&q=75)

.png&w=640&q=75)