Актуальность исследования

В последние десятилетия в области машиностроения наблюдается активное развитие новых технологий изготовления конструктивных элементов механизмов, машин и агрегатов. Одним из ключевых аспектов является выбор методов производства для создания массивных узлов и деталей, от этого зависит не только экономическая эффективность, но и долговечность, прочностные характеристики, а также эксплуатационные свойства продукции. Сборные сварные конструкции, в отличие от традиционных цельных заготовок, получаемых методом отливки или ковки, открывают новые возможности для оптимизации производства. Однако использование сборных сварных конструкций также связано с рядом технических и технологических сложностей, таких как деформации, потеря прочности и трудности в обеспечении качества.

Необходимость в сравнении этих методов, оценке их преимуществ и недостатков, а также в поиске решений для минимизации проблем, связанных с использованием сварных конструкций, делает данное исследование актуальным. Оно позволяет понять, в каких условиях и для каких типов изделий целесообразно применять тот или иной способ изготовления.

Цель исследования

Целью данного исследования является сравнительный анализ сборных сварных конструкций с цельными заготовками, полученными методом отливки или ковки, в контексте их применения для изготовления массивных узлов и деталей механизмов, машин и агрегатов.

Материалы и методы исследования

Для исследования использованы литературные источники, содержащие данные о технологиях изготовления массивных узлов и деталей методами сборной сварки, отливки и ковки. Анализ основан на сопоставлении технологических процессов, их экономических характеристик, прочностных и эксплуатационных показателей.

Применены методы сравнительного анализа, включая изучение литературы, моделирование остаточных напряжений с использованием метода конечных элементов, а также экспертные оценки.

Результаты исследования

Сборные сварные конструкции представляют собой изделия, состоящие из нескольких элементов, соединённых сваркой, которые образуют целостную конструкцию. В отличие от цельных деталей, которые производятся из единой заготовки, сборные сварные узлы состоят из нескольких частей, что позволяет использовать различные материалы и методы соединения. Сборные конструкции делятся на несколько типов в зависимости от их назначения и конструкции:

- Корпусные узлы – детали, образующие каркас или оболочку машины, или агрегата. Пример: корпуса машин, двигателей, насосов.

- Рамные узлы – конструкции, обеспечивающие жесткость и стабильность, обычно используются в строительстве и машиностроении для создания несущих каркасных систем.

- Массивные узлы – соединенные большие детали, обеспечивающие высокую прочность и функциональность, применяются в тяжелом машиностроении, энергетике и транспортных средствах.

Сварка как метод соединения позволяет создавать детали сложной формы и разнообразных размеров, что делает её наиболее универсальным методом для изготовления таких узлов [2, с. 200].

Процесс изготовления сборных сварных узлов включает несколько этапов: подготовку элементов, сборку, сварку и термообработку. Каждый из этих этапов требует особого внимания к технологии, поскольку качество соединений напрямую влияет на эксплуатационные характеристики конструкции:

- Подготовка элементов. На данном этапе происходит нарезка, механическая обработка и подготовка заготовок к сварке. Качество подготовки поверхности деталей критически важно для обеспечения прочности сварного шва.

- Сборка. На этом этапе элементы конструкции размещаются в нужном положении с использованием различных фиксаторов и приспособлений, чтобы обеспечить точность геометрии сварного узла.

- Сварка. В зависимости от требований к прочности и особенностей материала, применяются различные методы сварки: дуговая сварка, TIG, MIG/MAG, лазерная сварка и другие. Выбор метода зависит от материалов, толщины деталей и рабочих условий.

- Термообработка. После сварки может понадобиться проведение термообработки для устранения внутренних напряжений и улучшения механических свойств материала. Процесс термообработки включает в себя отжиг, нормализацию, закалку и отпуск.

Методы отливки и ковки используются для производства массивных узлов и деталей, когда требуется высокая прочность, целостность материала и износостойкость. Эти методы обеспечивают определенные преимущества, которые делают их предпочтительными для применения в ряде индустриальных областей.

Отливка – это процесс получения деталей, при котором расплавленный металл заливается в форму и охлаждается до твёрдого состояния. Этот метод позволяет получить детали сложной формы с высокой точностью, особенно если детали имеют тонкие стенки и малые размеры.

Ковка – это процесс, в котором металл подвергается воздействию силы для его деформации, в результате чего образуется нужная форма.

Сравнительный анализ методов изготовления деталей и конструкций с использованием сборных сварных узлов, отливки и ковки позволяет выявить ключевые различия в производственных возможностях, эксплуатационных характеристиках и экономических аспектах каждого из подходов (таблица 1). Каждый метод имеет свои специфические преимущества и ограничения, которые делают его подходящим для различных типов изделий в зависимости от требований к прочности, точности, стоимости и времени производства.

Таблица 1

Сравнительная характеристика прочности и точности методов

Параметр | Сборные сварные конструкции | Отливка | Ковка |

Прочность материала | Средняя (влияние сварочных дефектов) | Средняя (пористость, трещины) | Высокая (улучшенная структура) |

Прочность на усталость | Средняя (зависит от сварных швов) | Средняя | Высокая |

Точность размеров | Средняя (необходима дополнительная обработка) | Высокая (особенно для мелких деталей) | Средняя (ограничена штампами) |

Сложность формы | Высокая (свобода в проектировании) | Высокая (ограничения по размерам) | Средняя (ограничена прессами) |

Сравнение затрат на производство также играет ключевую роль при выборе метода изготовления деталей. Сварные конструкции обладают явным преимуществом с точки зрения себестоимости, особенно при малых и средних сериях производства. Использование стандартных материалов и процессов сварки позволяет снизить затраты на создание формы и оснастки, что делает метод более выгодным в условиях малосерийного и индивидуального производства.

Отливка, хотя и требует затрат на создание форм, обладает экономической эффективностью при массовом производстве, где стоимость форм распределяется на большое количество изделий. Для отливки больших серий деталей данный метод оказывается дешевле, чем сварка. Однако при малосерийном производстве создание форм для отливки может быть экономически нецелесообразным, поскольку начальные затраты на их изготовление могут быть слишком высоки.

Ковка является наиболее затратным методом из рассматриваемых, так как требует использования дорогих прессов и штампов. Создание и поддержание оборудования для ковки требует больших инвестиций. Однако этот метод оправдан при производстве деталей с высокой прочностью и долговечностью, а также для серийных изделий, где высокая стоимость оборудования компенсируется высокой ценой готовой продукции.

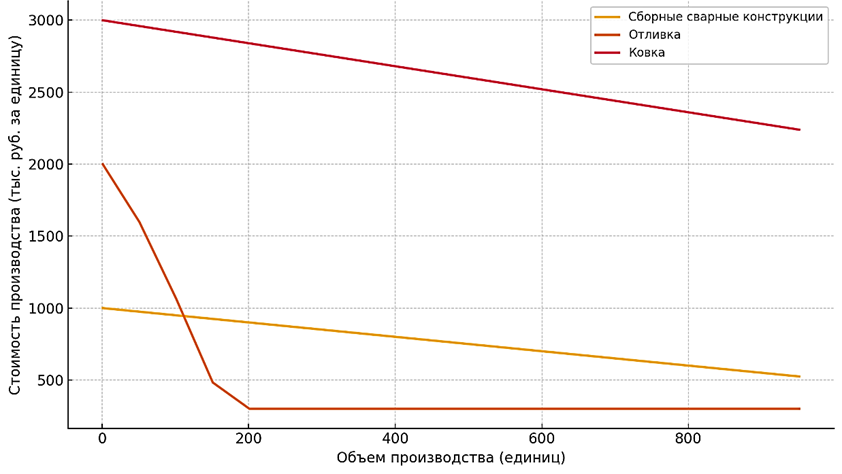

Рисунок 1 иллюстрирует зависимость стоимости единичного изделия от масштаба производства для различных методов: сборной сварки, отливки и ковки. Сборные сварные конструкции дешевле при малых сериях, отливка становится более выгодной на больших сериях, ковка же имеет высокие затраты вне зависимости от объема.

Рис. 1. Сравнение стоимости производства на основе масштабируемости

Методы сварки, отливки и ковки применяются в различных отраслях, и выбор метода зависит от конкретных требований к изделию:

- Сборные сварные конструкции часто используются в строительстве, машиностроении и судостроении, где требуется изготовление крупных и сложных конструкций. Примером могут служить каркасные и корпусные конструкции, а также узлы, подвергающиеся значительным динамическим нагрузкам.

- Отливка является предпочтительным методом для массового производства мелких и средних деталей сложной формы, таких как корпуса, насосы, блоки цилиндров в автомобилях и двигателях, а также компоненты для авиа- и космической промышленности [1, с. 52].

- Ковка используется в производстве деталей, которые должны обладать высокой прочностью и износостойкостью. Это могут быть компоненты для автомобильной и авиационной промышленности, такие как коленвалы, шатуны, оси и другие элементы, подвергающиеся высоким механическим нагрузкам.

Сборные сварные конструкции обладают рядом преимуществ, таких как гибкость в проектировании и сравнительно низкие затраты на малосерийное производство. Однако, как и любой метод, сварка имеет свои недостатки, включая потенциальные деформации, возникновение сварочных дефектов, образование остаточных напряжений и уменьшение прочностных характеристик в соединениях. Для минимизации этих недостатков разработано множество методов, направленных на улучшение качества сварных конструкций, их долговечности и эксплуатационных характеристик:

1. Контроль качества сварных соединений

Один из основных способов минимизации недостатков сборных сварных конструкций – это строгое соблюдение контроля качества сварных соединений. Неправильно выполненные сварные швы могут стать источником дефектов, таких как трещины, поры, шлаковые включения, которые снижают прочность и надежность конструкции. Для этого применяются различные методы контроля, включая визуальный осмотр, ультразвуковое, магнитопорошковое и радиографическое обследование:

- Визуальный контроль является самым простым и доступным методом, который позволяет обнаружить очевидные дефекты, такие как пропуски шва, трещины, неравномерности.

- Ультразвуковое исследование используется для оценки глубины дефектов и позволяет обнаружить скрытые повреждения, не видимые невооружённым глазом.

- Магнитопорошковое и радиографическое обследование применяются для более точной диагностики внутренней структуры материала и выявления микротрещин, пористости и других дефектов.

Современные системы автоматизированного контроля, основанные на искусственном интеллекте, также позволяют улучшить процесс контроля качества сварных соединений, делая его более точным и быстрым.

2. Оптимизация сварочного процесса

Чтобы минимизировать дефекты, связанные с термическими напряжениями, важно правильно настроить процесс сварки. Современные методы, такие как метод подогрева швов, автоматизация сварки и плазменная сварка, позволяют снизить температурные деформации и уменьшить влияние остаточных напряжений:

- Автоматизация сварки с использованием роботизированных комплексов позволяет обеспечить точность сварных швов, а также минимизировать человеческий фактор, который может приводить к ошибкам в процессе.

- Плазменная сварка и другие современные методы сварки с низким тепловложением способствуют значительному снижению тепловых и остаточных напряжений в швах.

- Метод подогрева швов – это специальная термическая обработка, направленная на снижение остаточных напряжений и уменьшение риска появления трещин в сварных соединениях.

3. Термомеханическая обработка

Для минимизации термических и механических напряжений в сварных соединениях широко используется термомеханическая обработка (ТМО). Этот процесс включает в себя подогрев и охлаждение сварных конструкций с определенной скоростью, что позволяет улучшить их структуру и повысить механические свойства [4, с. 387].

ТМО помогает:

- Уменьшить остаточные напряжения.

- Повысить вязкость и прочность соединений.

- Избежать формирования микротрещин, которые могут появляться на этапе охлаждения.

Особенно эффективен этот метод в сочетании с другими процедурами, такими как отжиг или закалка, которые позволяют улучшить структуру материала и увеличить его сопротивление внешним воздействиям.

4. Применение новых материалов и покрытий

Еще одним важным способом минимизации недостатков является использование новых материалов и покрытий, которые увеличивают долговечность сварных конструкций. На сегодняшний день активно используются материалы с улучшенными характеристиками, такие как нержавеющая сталь, легированные стали и специальные сплавы, которые обладают высокой коррозионной стойкостью и улучшенными механическими свойствами:

- Антикоррозионные покрытия (цинкование, порошковое покрытие, анодирование) могут значительно увеличить срок службы сварных конструкций, защищая их от воздействия внешней среды.

- Ремонтные покрытия – технологии, такие как плазменное напыление или лазерное напыление, позволяют восстанавливать поврежденные поверхности, улучшая их эксплуатационные характеристики.

5. Моделирование и расчёты остаточных напряжений

Современные методы моделирования, такие как метод конечных элементов (МКЭ), играют важную роль в прогнозировании и минимизации остаточных напряжений в сварных конструкциях. Моделирование позволяет заранее выявить проблемные зоны, где могут возникать дефекты, и оптимизировать процесс сварки или обработки:

- С помощью МКЭ можно провести точные расчёты, определить участки с максимальными термическими и механическими нагрузками, а также предложить решения для их устранения до начала сварочных работ.

- Также используется практическое моделирование с применением «шаблонных» конструкций, которые позволяют исследовать и оптимизировать процесс на основе реальных данных.

Одним из значительных факторов, влияющих на качество сварных соединений, является квалификация сварщиков. Инвестиции в обучение персонала и использование современных технологий являются основными аспектами, влияющими на успех минимизации дефектов. Работники, прошедшие специализированные тренировки, способны применять передовые методы сварки, избегать ошибок и повышать качество готовой продукции [3, с. 25].

Сборные сварные конструкции находят широкое применение в различных отраслях промышленности, благодаря своей гибкости, возможности использования различных материалов и экономической эффективности при больших объемах производства. В таблице 2 приведены примеры использования сборных сварных конструкций в различных отраслях, а также ключевые требования, которые должны удовлетворять эти конструкции.

Таблица 2

Сравнительная характеристика применения сборных сварных конструкций в отраслях

Отрасль | Применение сборных сварных конструкций | Ключевые требования |

Машиностроение | Каркасные элементы, корпуса, рам, механизмы, гусеничные машины | Прочность, устойчивость к механическим нагрузкам, снижение веса |

Энергетика | Котлы, теплообменники, трубопроводы, ядерные реакторы | Термостойкость, устойчивость к вибрациям, долговечность |

Строительная индустрия | Каркасные сооружения, мосты, небоскрёбы, модульные здания | Быстрота монтажа, экономическая эффективность, прочность |

Транспорт | Рамы, корпуса автомобилей, фюзеляжи самолетов, корпуса судов | Легкость, прочность, стойкость к внешним воздействиям |

Химическая промышленность | Резервуары, трубопроводы, смесители | Устойчивость к химическим воздействиям, герметичность |

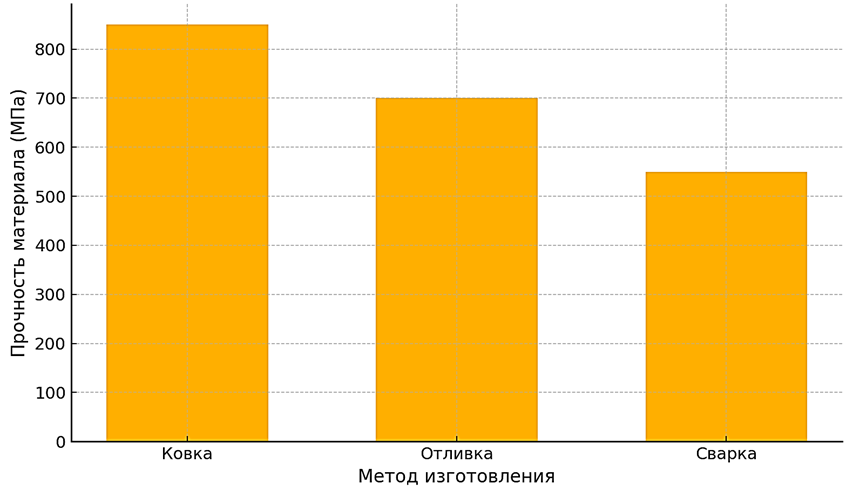

Рисунок 2 иллюстрирует зависимость прочности материала от метода изготовления – отливки, ковки или сварки. Как видно из графика, кованые детали показывают наибольшую прочность, в то время как отливка может иметь меньшие показатели из-за возможных дефектов.

Рис. 2. Влияние метода на прочность деталей

Сборные сварные конструкции играют ключевую роль в различных отраслях промышленности, обеспечивая высокую прочность, экономическую эффективность и долговечность продукции. Использование сварки позволяет решать сложные задачи по созданию конструкций, которые должны выдерживать большие механические и термические нагрузки, а также устойчивы к воздействию агрессивных сред. Применение этих конструкций будет продолжать расширяться с развитием технологий сварки и улучшением материалов, что откроет новые возможности для повышения качества и эффективности производства в различных отраслях.

Выводы

Таким образом, выбор между сборными сварными конструкциями, отливкой и ковкой зависит от требований к изделию и условий его эксплуатации. Сварные конструкции демонстрируют высокую гибкость в проектировании, экономическую эффективность при малых и средних сериях, но требуют строгого контроля качества сварных соединений и использования методов снижения остаточных напряжений. Методы отливки и ковки обеспечивают лучшую прочность и долговечность материала, но связаны с высокими начальными затратами на оснастку.

Использование сборных сварных конструкций особенно эффективно в строительстве, машиностроении и транспортной отрасли, где важны экономическая эффективность, быстрота производства и гибкость проектирования. При этом минимизация недостатков сварных конструкций может быть достигнута за счет внедрения автоматизированных технологий, термомеханической обработки, применения новых материалов и моделирования напряжений.

.png&w=384&q=75)

.png&w=640&q=75)