На сегодняшний день технологические возможности придания изделиям широкого спектра функциональных свойств, а также модифицирования внешнего вида поверхности очень разнообразны. Одним из перспективных направлений электрохимической обработки алюминия и его сплавов является анодирование. Процесс анодирования позволяет получать цветные анодные покрытия, которые обладают высокой коррозионной стойкостью, механической прочностью и декоративным внешним видом.

Наиболее изученными в этой области являются сплавы, подвергшиеся пластической деформации. Литейные сплавы в силу особенностей кристаллизации, при которых наблюдается неоднородность химических и фазовых переходов состава поверхности, не нашли широкого применения.

Трудности, возникающие в процессе анодирования литейных алюминиевых сплавов, в основном связаны с влиянием входящих в состав легирующих компонентов, высокая концентрация которых приводит к неправильному окрашиванию, неоднородному оксидному слою и низкой коррозионной стойкости после анодирования.

Рекомендованные для анодирования литейные сплавы представлены в таблице (табл. 1) [2]:

Таблица 1

Состав литейных алюминиевых сплавов

|

Марки литейных алюминиевых сплавов |

Содержание примесей не более, % | |||||

|

Cu |

Mn |

Fe |

Zn |

Pb |

Mg | |

|

АК7 |

1.50 |

0.60 |

1.00 |

0.50 |

< 0.01 |

0.55 |

|

АК9 |

1.00 |

0.50 |

0.80 |

0.50 |

< 0.01 |

0.45 |

|

АК12 (АЛ2) |

0.60 |

0.50 |

0.70 |

0.30 |

< 0.01 |

0.10 |

В указанных литейных алюминиевых сплавах кремний выступает как основной легирующий элемент. Во время процесса анодирования кремний будет осаждаться в матрице Al в состоянии эвтектики, что служит причиной тому, что Si не подвергается полному растворению и анодированию. Нерастворенные частицы Si приводят к помутнению анодированной поверхности. Толщина оксидного слоя зависит от количества Si в сплавах Al-Si.

Дополнительный эффект Si заключается в том, что он вызывает неравномерное распределение толщины оксидного слоя и вносит дефекты в анодированный слой. Наличие внедренных частиц Si также влияет на защиту от коррозии, обеспечиваемую оксидным слоем. Присутствие эвтектического Si повышает разность потенциалов между Al, Si и Al2O3 на границе раздела оксидного слоя и подложки. Разность потенциалов вызывает преимущественную коррозионную атаку на границе раздела эвтектической матрицы Si-Al и на границе раздела частиц Si - Al2O3.

Значительное влияние на механические свойства сплава влияют медь и магний. Присутствие этих компонентов в сплаве влияют на упрочнение силуминов вследствие переменной растворимости в алюминии, особенно после термической обработки.

Однако присутствие большого содержания интерметаллических соединений меди, которые действуют как катодные узлы, делает медьсодержащие алюминиевые сплавы более уязвимыми для воздействия коррозии. Так как в процессе анодирования в медьсодержащих алюминиевых сплавах происходит окисление меди после образования относительно узкой области обогащения меди на границе раздела сплав / пленка.

Также большое содержание железа оказывает отрицательное влияние на механические свойства литейных алюминиевых сплавов, особенно на такие свойства как пластичность и вязкость разрушения. А также снижает электропроводность и коррозионную стойкость, однако повышает прочностные свойства.

Однако присутствие в литейных алюминиевых сплавах марганца позволяет компенсировать отрицательное воздействие железа и повышает коррозионную стойкость сплавов.

При кристаллизации алюминиевых сплавов под влиянием физико-химических процессов, возникает химическая неоднородность – ликвация (сегрегация), проявляющаяся в повышенной концентрации легирующих элементов и примесей в определенных зонах.

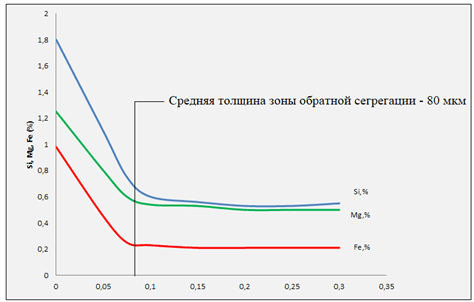

Влияние легирующих компонентов, таких как железо, кремний и магний на характер ликвации (сегрегации) в предповерхностной зоне на расстоянии 80 мкм от поверхности представлен на рисунке (рис. 1) [1].

Рис. 1. Диаграмма зон обратной сегрегации

Наиболее подходящими для проведения процесса анодирования, являются такие порообразующие электролиты как щавелевая и серная кислота. В таблице (табл. 2) представлены различия получаемых пор пористой пленки [4, с. 390].

Таблица 2

Анодирование в двух поробразующих электролитах в соответствии с указанными условиями

|

Условия анодирования Лехти и Тредвелла |

Диаметр пор, Å |

Размер оксидной ячейки, Å |

Максимальная толщина оксида, мкр |

|

1,68 М серная кислота при 15В |

120 |

360 |

70 |

|

0,16 М щавелевая кислота при 120В |

170 |

2500 |

~ 1000 |

Исходя из результатов, представленных в таблице (табл. 2) можно сделать вывод, что состав используемого электролита оказывает влияние не только на толщину пор, но на размер оксидной ячейки.

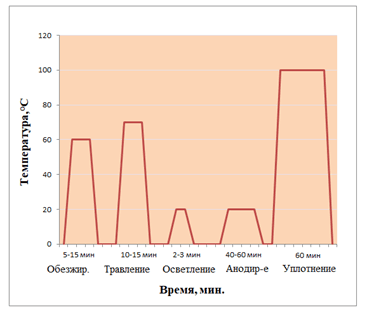

Для анодирования литых алюминиевых сплавов используют уже существующую для деформируемых сплавов технологию, которая включает в себя следующие стадии, представленные на рисунке (рис. 2) [1].

Рис. 2. Схема основных стадий процесса анодирования для алюминиевых сплавов

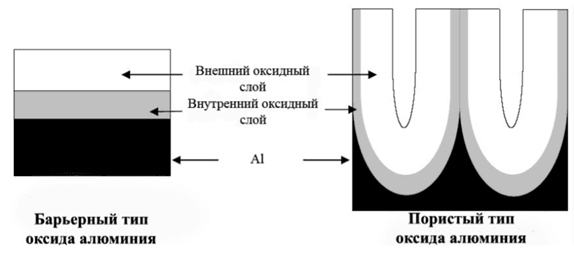

Тип анодной оксидной пленки, которая может быть получена на литейных алюминиевых сплавах, зависит от нескольких факторов, наиболее важным из которых является природа используемого электролита. Пленки бывают двух типов – барьерного и пористого, схема которых представлена на рисунке (рис. 3) [3, с. 74]. Различие между ними заключается в толщине и в свойствах получаемой пленки.

Рис. 3. Схема барьерного и пористого типа на алюминии

Оба типа пленок в своей структуре содержат внутренний и внешний слой. Однако пленки барьерного типа обладают тонкой, плотной, а также непористой структурой, в то время как пленки пористого типа обладают тонким внутренним слоем, а внешний слой плотный и пористый.

В декоративных целях на литейных алюминиевых сплавах используются пористые анодно-оксидные пленки, так они обладают высокой коррозионной и абразивной стойкостью, а также обладают высокой пористостью, образуя при этом хорошую основу для красок и красителей.

Время анодирования, плотность тока, напряжение, а также состав и температура электролита оказывают значимое влияние на толщину пористой оксидной пленки.

Толщина пористой пленки увеличивается с увеличением плотности тока и времени анодирования. Примером этого может служить таблица (табл. 3) [4, с. 390].

Таблица 3

Зависимость толщины пористой пленки от плотности тока и времени анодирования

|

Плотность тока, А |

Время анодирования, мин |

Диаметр основания пор, Å |

Диаметр горлышка поры, Å |

|

10 |

30 |

120 |

159 |

|

15 |

30 |

120 |

182 |

|

15 |

60 |

120 |

246 |

|

25 |

30 |

120 |

208 |

Исходя из данных представленных в табл. 3, видно, что с увлечением плотности тока, диаметр горлышка поры увеличивается. Однако проведение анодирования более 60 минут не приведет к увеличению толщины пленки, а наоборот пленка начнет уменьшаться из-за процессов растворения на внешней поверхности.

Кроме плотности тока и времени анодирования важными критериями является состав и температура электролита. При низких температурах 0-5 ℃ образуется толстая, плотная и жесткая пленка, а само анодирование – жестким. При проведении анодирования при высоких температурах 60-70 ℃, пористая пленка образуется мягкая, то есть совсем не пригодная для защиты, так как достигается процесс электрополировки.

Исследуя зависимость величины пористости поверхности для литейных алюминиевых сплавов от условий анодирования, можно прийти к выводу, что для достижения максимального эффекта порообразования, главными характеристиками которого является размер оксидной ячейки и толщина оксидного слоя, более приоритетным электролитом является электролит № 2 из таблицы (табл. 2). Так как при анодировании литейных алюминиевых сплавов образуется пленка пористого типа с достаточной пористостью для дальнейшего окрашивания и применения в декоративных целях.

.png&w=640&q=75)