При подготовке газа и при ее сушке, воду из газа, как и любой другой компонент, можно удалять физическим методом (адсорбцией, абсорбцией, мембранами, конденсацией (холодом)), химическими методами (CaCL2 и пр.) и их бесконечными гибридами. Коммерческое применение нашли следующие способы, расположенные в данном списке в порядке убывания популярности:

- Абсорбция – гликолевая осушка.

- Адсорбция – цеолиты, силикагели или активированный алюминий.

- Конденсация – охлаждение с впрыском ингибиторов гидратообразования (гликолей или метанола).

- Мембраны – на основе эластомеров или стеклообразных полимеров.

- Химический метод – гигроскопичные соли обычно хлориды металлов (CaCL2 и пр.).

Подавляющее количество установок в мире основаны на первых двух способах. Промысловая подготовка газов к дальнему транспорту осуществляется в настоящее время по двум основным (и конкурирующим между собой) технологиям [1, с. 35].

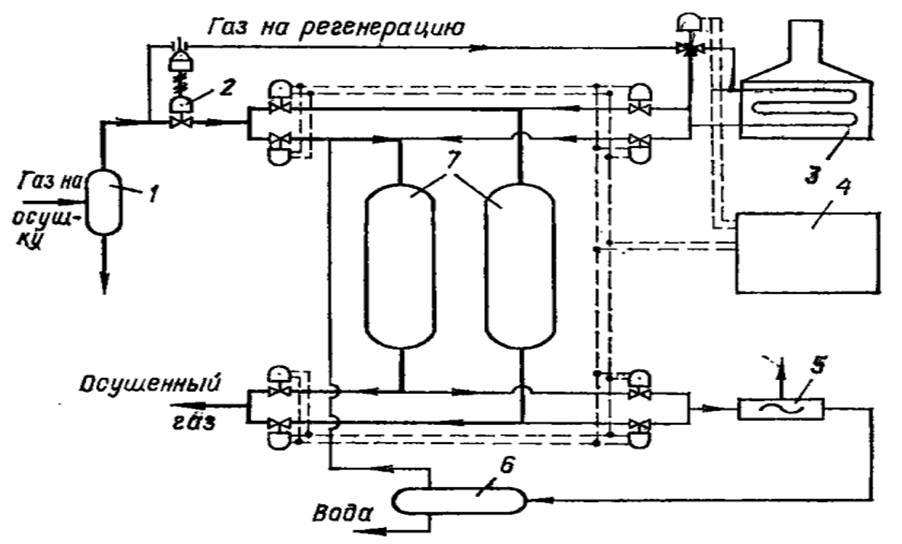

Адсорбционная осушка – это поглощение вещества поверхностью твердого поглотителя, называемого адсорбентом. На установках адсорбционной осушки газа основным аппаратом является адсорбер. Его работа, состоит из трех периодов: осушки газа, регенерации и охлаждения адсорбента. Для осуществления непрерывного процесса необходимо, чтобы на установке было как минимум два аппарата: в одном проводится осушка газа, в другом – тепловая регенерация адсорбента и затем его охлаждение. Данный метод осушки газа происходит с использованием твердых сорбентов влаги – силикагеля, цеолитов, молекулярных сит и др. [2, с. 102].

Основные преимущества адсорбционного метода осушки газа: Продолжительный срок службы адсорбента; В широком диапазоне технологических параметров достигается низкая точка росы; Изменение температуры и давления не оказывает существенного влияния на качество осушки; Процесс отличается простотой и надежностью. Недостатки: Большие капитальные вложения; Высокие эксплуатационные затраты; Загрязнение адсорбента и частая его замена или очистка; Отсутствие надежности непрерывного цикла технологического процесса. Адсорбционные установки осушки газа применяются для глубокой осушки газа (температура точки росы по воде -40°…-100°С) в составе криогенных заводов [3, с. 15].

Одним из свойств адсорбционных установок является принципиальная возможность одновременного удаления и воды и целого ряда примесей (углеводородов, кислых газов и пр.). Использование адсорбционных установок для многокомпонентной очистки газа целесообразно только при низких «следовых» концентрациях удаляемых компонентов (рис. 1).

Рис. 1. Схема установки адсорбционной осушки газа

Абсорбционная осушка – это избирательное поглощение газов или паров жидкими поглотителями – абсорбентами. При этом происходит переход вещества или группы веществ из газовой или паровой фазы в жидкую. Абсорбция – избирательный и обратимый процесс. Переход растворенного вещества из жидкой фазы в паровую или газовую называется десорбцией. Обычно оба процесса объединяются в один производственный процесс. Абсорбционная осушка осуществляется с применением концентрированных водных растворов гликолей: диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ), в меньшей степени этиленгиколь [4, с. 62].

Основные преимущества абсорбционного метода осушки газа:

- Не высокие перепады давления.

- Низкие эксплуатационные расходы.

- Возможность осушки газов с высоким содержанием веществ, разрушающих твёрдые сорбенты.

К недостаткам данного способа относят:

- Необходимость повышения температуры газа выше 40°С.

- Средний уровень осушки.

- Возможность вспенивания поглотителей.

- Оборудование для гликолевой осушки.

Стандартная гликолевая осушка состоит из двух основных блоков:

- абсорбера тарельчатого или насадочного типа.

- блока регенерации гликоля.

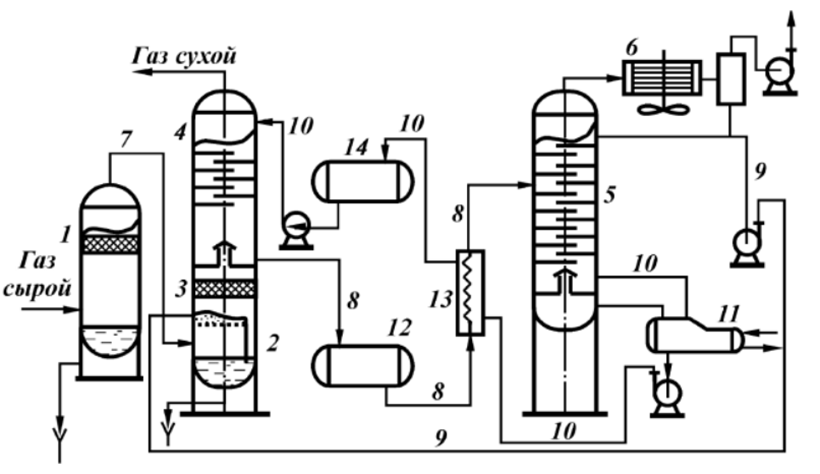

Основная область применения таких установок – подготовка газового потока для транспортировки по трубопроводам, или же в качестве предварительной ступени перед установками адсорбционной осушки. Методы осушки гликолями обеспечивают требования «СТО Газпром 089-2010 Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам». Типовые установки гликолевой осушки газа позволяют достигать температуры точки росы в диапазоне -10°…-20°С. Существуют более продвинутые (и более дорогие) модификации гликолевых осушек, основанных на процессах известных под названиями, данными им изначальными патентообладателями – такими как Drizo, Coldfinger и прочими, и позволяющие достигать ТТР до -80°С. Сравнение адсорбционной и абсорбционной технологий показывает, что их технико-экономические показатели довольно близки и оба варианта технологии осушки газа могут использоваться в промысловых условиях практически одинаково успешно (рис. 2).

Рис. 2. Технологическая схема осушки природного газа

Сырой газ из скважины подают на первичную сепарацию в сепаратор 1, где от газа отделяется капельная влага, после чего газ с унесенной со стадии первичной сепарации капельной влагой, содержащей растворенные в ней соли, подают в контактор 2, где осуществляется его контактирование с отпаренной и сконденсированной на стадии регенерации водой. Далее газ поступает на сепарацию в сепаратор 3, а затем на осушку в абсорбер 4. Насыщенный влагой абсорбент из абсорбера 4 подают на регенерацию в регенератор 5. Сухой газ поступает в магистральный трубопровод. Регенерация абсорбента осуществляется методом ректификации. Выделенные из абсорбента пары влаги конденсируются в холодильнике 6 и попадают в контактор 2, a регенерированный абсорбент подают на осушку газа в абсорбер 4.

На нефтегазовых месторождениях по всему миру ртуть можно обнаружить в сырьевых потоках, отбираемых с устьев добывающих скважин. Она приводит к загрязнению потоков природного газа, СПГ, СНГ и конденсата. Концентрации ртути могут составлять до нескольких миллиграммов на кубический метр. Присутствие ртути может вызывать сильнейшую ртутную коррозию алюминиевого оборудования и трубопроводов, применяемых на криогенных установках (как правило, предназначенных для извлечения ШФЛУ или получения СПГ). Ртуть также повреждает измерительные приборы и регулирующую арматуру, содержащие цветные металлы за счет образования амальгамы. Ртуть также необходимо удалять из-за ее токсичности и отравляющего воздействия на катализаторы, используемые на нефтеперерабатывающих и нефтехимических заводах. Как правило, ртуть удаляется вплоть до ее содержания в подготовленном газе в пределах млрд посредством специальных нерегенеративных адсорбентов. Существует два основных вида указанных адсорбентов [5, с. 41].

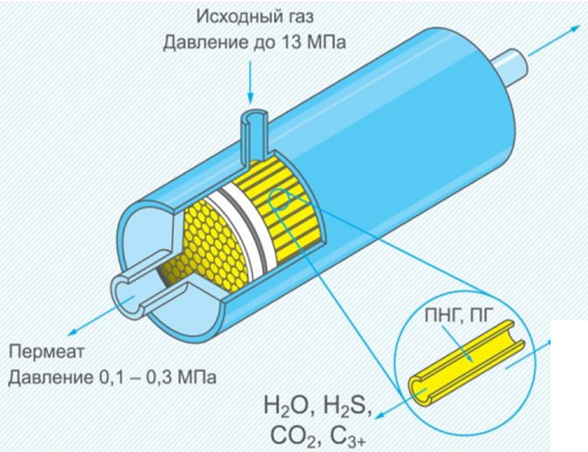

Поток, который проходит через мембрану, называется пермеатом, а задержанный – ретентатом. Сырьевой поток подается в мембранный модуль с определенной скоростью. Конструкция мембраны такова, что одни компоненты проходят через нее быстрее, другие – более медленно. То есть скорость потока будет меняться по поверхности мембраны в зависимости от координаты его нахождения. На выходе из модуля мы получаем: пермеат – содержит все ненужные примеси, в том числе и диоксид серы, сероводород, сероуглерод, меркаптаны, воду, соли и т. п.; ретентат – очищенный газ, подготовленный к подаче в магистральную сеть. В мире нефтехимическая промышленность широко использует пермеат как ценное сырье в различных технологических процессах, на (рис. 3).

Рис. 3. Мембранные установки подготовки газа

Мембранные процессы разделения основываются на различной проницаемости того или иного компонента газообразной среды.

.png&w=384&q=75)

.png&w=640&q=75)