В качестве основного технологического оборудования газокомпрессорных станций используется газокомпрессорная установка – к ней относятся центробежные нагнетатели и газомотокомпрессоры. Такие установки, необходимо отметить, отличаются большой мощностью, к примеру, в некоторых случаях она может достигать 15 Мвт.

Каждая газокомпрессорная станция имеет диспетчерский пункт управления. Управление технологическим оборудованием компрессорного цеха осуществляется в зависимости от его степени автоматизации. Таким образом, управление осуществляется либо с местных щитов, либо при помощи центрального пульта управления. К примеру, полностью автоматизированная газокомпрессорная станция будет управляться из центрального диспетчерского пункта, то есть дистанционно.

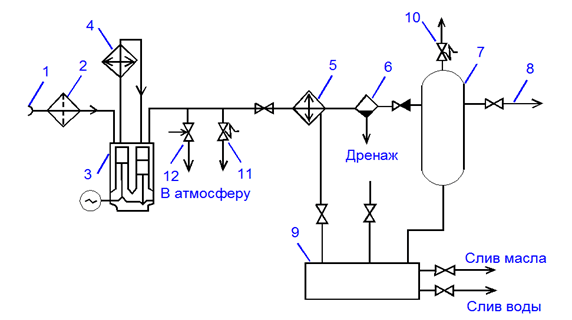

Рис. Технологическая схема газокомпрессорной установки

Здесь воздух поступает в воздухозаборник 1, где происходит очистка от различных механических примесей в фильтре 2 и далее поступает на вход компрессора промежуточного давления 3 (первой ступени сжатия). Перед тем как подать воздух на вторую ступень сжатия осуществляется его охлаждение при помощи оборотной воды. Данная процедура осуществляется в промежуточном воздухоохладителе 4. На выходе же из второй ступени обеспечивается требуемое давление сжатия. Далее воздух проходит через концевой охладитель 5, влагомаслоотделитель 6, и направляется в ресивер-воздухосборник 7. Из ресивер-воздухосборника воздух подается в воздуховод (магистральный) 8 потребителю. Для того, чтобы происходил слив жидкости и масла из охладителя, воздухосборника, а также влагомаслоотделителя используют продувочный бак 9.

Помимо вышеперечисленного на данной технологической установке устанавливаются следующее оборудование: предохранительный клапан (10), пусковой вентиль (11), разгрузочный вентиль (12), а также запорная арматура.

Автоматизация контроля и управления работы газокомпрессорной установки производится с целью устранения всевозможных аварий, а также с целью сокращения числа обслуживающего персонала. В случае возникновения чрезмерного давления нагнетания, либо же в случае прекращения подачи охлаждающей воды и т.д. автоматические приборы, к примеру, могут осуществлять остановку компрессора.

Основной задачей же по контролю работы такой газокомпрессорной установки является обеспечение безопасной, правильной, безаварийной и надежной ее эксплуатации.

Важно отметить, что во время работы газокомпрессорной установки на долю обслуживающего персонала выпадает необходимость обеспечивать постоянный контроль за давлением и температурой сжатого воздуха, а также за расходом смазочного масла. Также необходимо осуществлять контроль и за температурой охлаждающей воды. Показания приборов же должны записываться в «сменный журнал учета работы компрессора» через определенные фиксированные промежутки времени.

Посредством сигнального параметра осуществляют подачу сигнального импульса на пост наблюдения за работой установки. Сигнальный параметр – такой параметр, по которому и осуществляется непосредственный контроль по обеспечению нормального режима работы установки. В основном такой импульс передают таким приборам и устройствам, которые подают обслуживающему персоналу световой или звуковой сигнал.

Современные средства автоматизации включают в себя различные приборы: показывающие, записывающие и сигнализирующие, а также приборы блокирования и средства защиты. Приборы блокирования и средства защиты, в свою очередь, позволяют отключать привод при:

- повышении температуры газа после каждой ступени сжатия;

- повышении температуры подшипников скольжения;

- падении давления в циркуляционной смазочной системе;

- уменьшении подачи охлаждающей воды;

- повышении давления на нагнетании (сверх допустимого значения);

- коротком замыкании, либо же повреждении электропривода и системы управления.

Также такие приборы обеспечивают местный или дистанционный пуск установки и последующий вывод на рабочий режим, пуск охлаждающей воды, а также при превышении давлением нагнетания допустимого значения разгрузку компрессора без останова.

.png&w=640&q=75)