Главным источником тепло энергии в ДСП (дуговая сталеплавильная печь) считается электрический разряд, а именно электродуга. Выделяется мощность в столбе дуги, а также задачи рационального её применения для нагрева материалов, которые загружаются в печь, представляют большую трудность.

Управление можно осуществлять как дистанционно, так и автоматически с учётом определителя стадий плавки. В периоды плавления управление переключателем воспроизводится в зависимости от режима температуры.

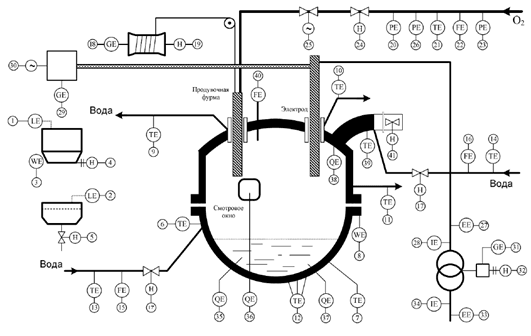

Рис. Схема управления технологическими параметрами в ДСП

В схеме управления технологическими параметрами в рассматриваемой установки (рис.) выделяется более 35 процессов. Рассмотрим несколько из них:

1 – процесс контроля уровня сыпучих материалов, например извести и легирующих добавок в резервных и расходных бункерах. Контроль исполняется позиционными датчиками, фиксирующие в бункерах максимум и минимум уровня материалов.

3 – измерения веса руды, извести и шлакообразующих в расходных бункерах в процессе подаче их в емкости загрузки. Вместо датчиков веса обычно применяются тензометрические устройства, установленные на определенных опорах под бункерами.

5 – прибор для передачи заданной массы материала в дуговую печь. В них используются индивидуальные управленческие схемы дозированием материала. Осуществляется Подача материалов (из расходных бункеров в загрузочные) при помощью ленточных транспортеров, процесс управление сблокированными с процессом управлением питателями для определенно каждого компонента по указанному алгоритму: подбор расходного бункера – присоединение питателя вместе с контролем отбираемого веса – подключение ленточного транспортера с целью передвижения материалов в загрузочный бункер. В отличии от расходных бункеров, во всем процессе только один загрузочный бункер.

20, 25 – процесс измерения давление О2 на продувочную фурму. Данный параметр важен при применении кинетической энергии (Ек) струи кислорода для смешения ванны. Вдобавок давление кислорода далее используется в аварийной отсечке при сбое технологического режима. Как известно, кислород считается дорогим продуктом, измеряемое давление применяется с целью поправки действительного расхода с давлением кислорода, тем самым данный параметр считается хозрасчетным.

22 – индикатор расхода О2 на продувочную фурму. Поначалу период окисления плавления кислород считается главным источником тепла, с помощью экзотермических реакций окисления металла. В данный период электрическая мощность, которая подводится к печи, уменьшается по сравнению с максимум мощностью периода расплавления.

23 – процесс измерения и регистрации количество кислорода, которая подается в печь в процессе плавления. Количество кислорода применяется с целью последующих расчетов в расплавленном металле содержания углерода.

28 – измеряется и регистрируется значение рабочего тока в фазах трансформатора печи. Значение рабочего тока в фазах при определенной стадии напряжения питания в первую очередь зависит от длины дуги. Путем изменения длины дуги осуществляется управление значением величины рабочего тока.

35 – процесс контроля химический состав металла в печи. Процесс осуществляется с помощью отбора проб, а также с химическим анализом данных проб, связанные с определенными сложностями. Поэтому разрабатываются методы непрерывного контроля состава металла.

37 – производится контроль химический состав металла с помощью современных технических средств. Для увеличения скорости процесса определения состава металла нынешние квантометры помещаются на мобильные установки и находятся непосредственно в цехе.

38 – контролируется состав отходящих плавильных газов на содержание CO2, CO и H2. Указанные анализы применяются с целью прогнозирования состава углерода.

39 – контроль температуры отходящих плавильных газообразных веществ, используя при этом термопары. По температуре отходящих газов можно определить тепловое состояние ДСП.

40, 41 – процесс контроля и регулирования давление в рабочем пространстве печи.

Главными целями АСУ ТП плавления считаются:

- Централизованный контроль ТП и работы печи с отдачей данных о сигнализации и регистрации отклонений от заранее заданных значений.

- Управление ТП.

- Управление энергетическим режимом, которые обеспечивают по максимуму использование мощности печей.

- Управление дополнительными (вспомогательными) операциями.

- Отборка и сбор информации с целью документации.

- Контроль за процессом работы приборов и оборудований с целью регистрацией и сигнализацией неполадок.

.png&w=640&q=75)