Введение

Актуальность выбора технологий производства жгутов проводов в современном машиностроении обусловлена стремительным развитием электронных систем, что приводит к значительному увеличению сложности электропроводки во всех отраслях промышленности. Жгуты проводов являются ключевым элементом многокомпонентных и разнесенных электрических систем, обеспечивающим функционирование различных машин и механизмов. Жгуты используются для организации управления бортовыми системами, связи, освещения и обеспечения работы электронных компонентов, служат для создания цепей питания и сигнальных линий.

С момента появления электронной техники наблюдается непрерывное её усложнение и увеличение количества и длины проводов. В последние 20 лет эта тенденция существенно ускорилась в технических системах.

В соответствии с отчетом компании «Boeing» в авиационной промышленности за этот период [8]: средняя длина проводов в пассажирских самолетах выросла с 50 км до 120 км; количество проводов увеличилось с 150 шт. до 500 шт.

Аналогичная ситуация наблюдается и в железнодорожной промышленности [5, с. 54-55]. Изменения стали резко ускоряться при переходе на скоростное железнодорожное сообщение: в высокоскоростных поездах длина электропроводки достигает 80–100 км; за последнее десятилетие количество жгутов увеличилось на 150%, а технологическая сложность систем управления возросла на 250%.

Жгуты проводов широко применяются и в других отраслях промышленности, включая автомобилестроение, медицинское оборудование и энергетику, где они обеспечивают надежное электрическое соединение между компонентами сложных систем.

Низкое качество изготовления жгутов, может приводить к изменению их характеристик и неисправностям, что, в свою очередь может стать причиной отказа техники, дорогостоящего её ремонта, остановки производственных процессов.

Согласно, исследованию «Siemens Mobility. Electrical Systems in Modern Trains», проблемы с электропроводкой составляют до 42% всех технических отказов бортовых систем коммерческих самолетов [9]. Из них по причине неисправных жгутов проводов 45% согласно данным «Wiring System Reliability Study» [1, с. 37-40].

На данный момент большая часть процесса производства жгутов проводов остается ручной, что создает ограничения по производительности и качеству.

Согласно, исследованию «Future of Wire Harness Manufacturing», внедрение автоматизированных решений в производство жгутов проводов может увеличить производительность на 35% [10]. Автоматизация производства жгутов позволяет снизить уровень брака на 30–45%, о чем говорит статья «Global Wire Harness Market Analysis» [11].

Ускорение процесса производства жгутов проводов является критически важным для обеспечения конкурентоспособности предприятий машиностроительной отрасли. Это позволяет: снижать себестоимость продукции; повышать качество выпускаемых изделий; сокращать сроки производства; уменьшать количество брака; оптимизировать производственные процессы.

Однако создание и использование автоматических и автоматизированных линий несет большие затраты на их создание и может удорожать производство единицы продукции при штучном, опытном и мелкосерийном производстве. В связи с этим выбор способа производства является актуальной задачей с учетом высокой стоимости самих проводов (особенно при использовании проводов из дорогостоящих металлов), требований по срокам и надежности.

Cравнение существующих решений

В настоящее время при производстве жгутов проводов находят применение такие технологии как:

- Ручное производство. Обеспечивает высокую гибкость за счет полного человеческого контроля, но с ограниченной производительностью.

- Производство на основе кооперативного принципа (Cellular Manufacturing). В отличие от вышесказанных технологий, использует мультифункциональные команды операторов, работающих в специализированных ячейках. Это позволяет быстро перенастраивать процесс под разные типы продукции без необходимости полной автоматизации.

- Технология поточного производства с использованием передвижных столов (Flow-Line Production with Mobile Workstations). Организует процесс как непрерывную линию с мобильными рабочими станциями, где каждая станция выполняет конкретные операции, что минимизирует простои и оптимизирует поток материалов, сохраняя при этом человеческий контроль над качеством.

- Модульное производство (Modular Manufacturing). Делит процесс изготовления жгута на отдельные блоки или модули. Каждый модуль собирается независимо, а затем все они объединяются в единый жгут. Такой подход упрощает контроль качества и повышает гибкость.

- Производство с использованием роботизированных рабочих центров (Robotic Workcell Production). Роботизированные рабочие центры выполняют повторяющиеся операции, такие как обжимка и маркировка. Финальная сборка остается ручной или полуавтоматической для контроля качества. Технология обеспечивает высокую точность и производительность.

Каждая область машиностроения предъявляет специфические требования к жгутам проводов. Например, если рассмотреть авиационную промышленность и ж/д транспорт, то такую разницу можно увидеть в характеристиках, приведенных в таблице 1.

Таблица 1

Требования, предъявляемые к жгутам проводов в авиационной и ж/д отраслях

Требования | Авиационная промышленность | Железнодорожная промышленность |

Температурный режим | От -60°C до +200°C | От -40°C до +40°C |

Устойчивость к вибрации | 10–20 кГц. | 1–5 кГц. |

Электромагнитная защита | ≥ 60 дБ (стандарт IEC 61000) | ≥ 40 дБ (для сигнальных систем) |

Стандарты безопасности | EN 3475, DO-160 | EN 50155, EN 45545 |

Для унификации процесса производства производители жгутовой продукции разрабатывают унификацию выпускаемой номенклатуры. Выпускаемые типы жгутов соответствует специфическим условиям эксплуатации: например, высокотемпературные жгуты разрабатывались под диапазон температур от -60°C до +200°C и сертификацию DO-160, что соответствует требованиям авиационной промышленности. Тяговые жгуты разработаны с учетом низкочастотной вибрации до 5 кГц и огнестойкости по EN 45545, что соответствует требованиям ж/д и т. д. (табл. 2).

Таблица 2

Некоторые типы жгутов и их характеристики

Типы жгутов | Высокотемпературные жгуты | Экранированные жгуты | Тяговые жгуты |

Отрасль | Авиация | Авиация | Железнодорожный транспорт |

Назначение | Работа в условиях высоких температур | Защита от ЭМИ для точной передачи данных | Питание электродвигателей с выдерживанием высоких токов |

Длина, м | 40–100 | 10–40 | 30–70 |

Кол-во проводников, шт. | 20–30 | 15–20 | 15–20 |

Кол-во разъемов, шт. | 5–9 | 3–5 | 3–8 |

Сечение проводов, мм2 | 2–6 | 0,5–2 | 4–8 |

Для производства всех типов жгутов могут применяться различные технологии производства, которые характеризуются параметрами значения, которых зависят от типа производимой продукции (табл. 3).

Таблица 3

Сравнительная таблица технологий производства в зависимости от изготавливаемых типов жгутов

| Ручное производство | Кооперативное производство | Поточное производство | Модульное производство | Роботизированное производство |

Высокотемпературные жгуты | |||||

Время изготовления, мин. | 180 | 120 | 90 | 150 | 30 |

Стоимость оборудования, тыс. долларов США | 0 | 50 | 300 | 100 | 800 |

Уровень брака, % | 10 | 6 | 4 | 5 | 1 |

Операторов на линию | 5 | 3 | 2 | 4 | 1 |

Сложность. 1–10 | 2 | 6 | 8 | 5 | 10 |

Производительность, жгут/час | 1 | 2 | 3 | 2 | 5 |

Обслуживание, мес. | – | 6 | 4 | 5 | 2 |

Затраты на обслуживание, тыс. долларов США в год | 0 | 20 | 50 | 30 | 70 |

Экранированные жгуты | |||||

Время изготовления, мин. | 120 | 90 | 60 | 100 | 20 |

Стоимость оборудования, тыс. долларов США | 0 | 40 | 250 | 80 | 600 |

Уровень брака, % | 12 | 7 | 5 | 6 | 2 |

Операторов на линию | 4 | 3 | 2 | 3 | 1 |

Сложность. 1–10 | 3 | 5 | 7 | 4 | 9 |

Производительность, жгут/час | 1 | 2 | 3 | 2 | 6 |

Обслуживание, мес. | – | 6 | 3 | 4 | 2 |

Затраты на обслуживание, тыс. долларов США в год | 0 | 15 | 40 | 25 | 60 |

Тяговые жгуты | |||||

Время изготовления, мин. | 150 | 100 | 45 | 80 | 15 |

Стоимость оборудования, тыс. долларов США | 0 | 60 | 400 | 120 | 900 |

Уровень брака, % | 8 | 5 | 3 | 4 | 1 |

Операторов на линию | 6 | 4 | 2 | 3 | 1 |

Сложность. 1–10 | 3 | 7 | 9 | 6 | 10 |

Производительность, жгут/час | 1 | 2 | 4 | 3 | 8 |

Обслуживание, мес. | – | 5 | 3 | 4 | 1 |

Затраты на обслуживание, тыс. долларов США в год | 0 | 25 | 60 | 35 | 80 |

Приведенная в табличном виде формализация позволяет выделить показатели (характеристики для сравнения жгутов) и альтернативы (технологии производства). При этом видно, что эффективность технологий будет связана с объемами производство. Кроме того, не одна из альтернатив не является доминирующей, что делает необходимым использования качественных методов для их выбора [6].

При этом часть факторов связанная с особенностями производственной системы на базе которой планируется организация производства не может быть формализована в явном виде, что делает актуальным применение методов основанных на экспертном выборе (таких, как выбор большинством, метод Делфи, метод Кондорсе, метод с двумя турами, метод Борда, метод отказа от альтернатив, метод анализа иерархий [7], метод анализа сетей и т. п.).

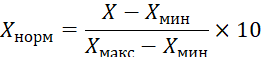

Применение экспертных методов требует выставление оценок для чего может оказаться полезным графическое представление данных. Учитывая разницу в шкалах измерения параметров целесообразным будет проведение нормирования значений показателей:

- для случая, когда лучшими являются наибольшие значения –

, где Х – нормируемый показатель;

, где Х – нормируемый показатель; - для случая, когда лучшими являются наименьшие значения –

.

.

После нормирования на основе данных, приведенных в таблице 3 получим графики (рис.).

Рис. Визуальное сравнение технологий производства для разных типов жгутов проводов (а) высокотемпературные жгуты, б) экранированные жгуты, в) тяговые жгуты)

Наличие численных оценок не исключает, при наличии целевого/идеального решения и методов, основанных на мерах близости [2, с. 86-93] (среди наиболее известных можно выделить методы оценки отклонений, оценки эффективности, DEA [4, с. 261-278], оценки отклонений со взвешенными суммами, геометрический подход), а также группы методов исключения (TOPSIS, ELECTRE, VIKOR, PROMETHEE).

Таблица 4

Ранжирование технологий и баллы

Типы жгутов | Технологии | Суммарный балл | Ранг |

Высокотемпературные (Авиационная промышленность) | Роботизированное | 75,00 | 1 |

Поточное | 56,55 | 2 | |

Кооперативное | 44,80 | 3 | |

Модульное | 41,44 | 4 | |

Ручное | 25,00 | 5 | |

Экранированные (Авиационная промышленность) | Роботизированное | 75,00 | 1 |

Поточное | 56,75 | 2 | |

Кооперативное | 41,92 | 4 | |

Модульное | 45,42 | 3 | |

Ручное | 25,00 | 5 | |

Тяговые (Железнодорожная промышленность) | Роботизированное | 75,00 | 1 |

Поточное | 58,14 | 2 | |

Кооперативное | 40,27 | 4 | |

Модульное | 51,83 | 3 | |

Ручное | 25,00 | 5 |

На основе ранжирования, выполненного методом ELECTRE [3, с. 1265-1274] можно сделать вывод, что роботизированное производство является безусловным лидером для всех типов жгутов, благодаря максимальным показателям по времени, браку и производительности, однако его внедрение требует значительных капитальных вложений. Поточное производство представляет собой лучший компромисс между стоимостью и эффективностью и рекомендуется для массового серийного выпуска тяговых жгутов, где важны стабильность и умеренные затраты. Модульное производство занимает промежуточную позицию и подходит для малых серий с переменными требованиями, особенно для экранированных жгутов, где оно опережает кооперативное по балансу качества и экономичности. Кооперативное производство остается рентабельным вариантом для ограниченных бюджетов, но уступает по производительности и обслуживанию, в то время как, ручное производство является наименее эффективным и применимо только для уникальных заказов.

Выводы

На основе имеющихся данных можно сделать вывод, что роботизированное производство демонстрирует наивысшую производительность (до 8 для тяговых, 6 для экранированных и 5 для высокотемпературных жгутов проводов) и минимальный уровень брака (1-2%), что обусловлено автоматизацией операций, однако его внедрение связано с высокими капитальными вложениями (до 900 тыс. долларов США), что ограничивает применение в условиях низких объемов производства. Поточное и кооперативное производство обеспечивают компромисс между скоростью (2–4 жгута/час) и экономической эффективностью, особенно для серийных заказов(например, поточная линия для тяговых жгутов с сечением 4–8 мм² обеспечивает 4 жгута/час при 3% брака и общей стоимостью оборудования 400 тыс. долларов США, тогда как кооперативные ячейки для авиационных высокотемпературных жгутов (длина 40–100 м) гарантируют 2 жгута/час при 6% брака). Ручное производство, несмотря на нулевые начальные вложения, характеризуется низкой скоростью (1 жгут/час) и высоким уровнем брака (до 12%), что делает его непригодным при промышленном производстве, за исключением случаев уникальных заказов, требующих индивидуальной настройки под стандарты EN 3475 или EN 45545.

Подобные рассуждения помогают эксперту сделать вывод и, тем самым, формализовать свое мнение для применения с использованием методов коллективного выбора.

На качественном уровне обзор технологий производства жгутов проводов выявил их специфическую применимость в зависимости от масштаба и требований производства. Ручная и модульная технологии производства остаются оптимальными для мелкосерийных заказов. Роботизированное производство, демонстрируя оптимальные показатели по времени, браку и производительности, становится технологией выбора для крупносерийного производства жгутов в авиационной и железнодорожной промышленностях.

.png&w=384&q=75)

.png&w=640&q=75)