Приспособления для сбора урожая зерноуборочными машинами подразделяются на шнековые (использующие шнековый механизм подачи) и ленточные, также известные как полотняные или дреперные, оснащенные ленточным транспортером. В шнековых моделях скошенная масса перемещается от режущего узла к шнеку подачи под действием гравитации и создаваемого воздушного потока, а затем направляется в наклонную камеру.

Существенным недостатком шнековых жаток является образование перед ними так называемого «мертвого треугольника» во время движения комбайна. Это означает, что зерновая масса на некоторое время задерживается перед шнеком, а затем поступает в наклонную камеру неравномерными волнами.

В отличие от шнековых, ленточные жатки обеспечивают активную подачу зерновой массы. В этом случае мотовило выполняет вспомогательную функцию при срезе, а основную работу по перемещению массы выполняют ленточные транспортеры.

В ленточном транспортере режущий механизм отделяет колосья, и масса немедленно подается на ленту колосьями вперед, от краев жатки к центру, а затем в наклонную камеру, обеспечивая равномерную подачу в молотильный агрегат.

Конструкция ленточной жатки более сложная из-за большего количества редукторов и передач, необходимых для привода транспортеров, что увеличивает затраты на ее эксплуатацию по сравнению с традиционными шнековыми моделями. Однако, ленточные жатки обладают большей универсальностью: благодаря регулировке скорости вращения транспортерных лент, они подходят для уборки различных культур, как на редких, так и на густых посевах с большим количеством соломы, а также минимизируют потери зерна.

Еще одним преимуществом ленточных жаток является отсутствие необходимости в приобретении дополнительной транспортной тележки. Колеса можно перевести в транспортный режим, что позволяет перевозить жатку по дорогам между полями и местом хранения, прицепив ее непосредственно к комбайну. Кроме того, при работе с такими жатками оператору лучше видны камни, что позволяет вовремя остановить привод и предотвратить попадание посторонних предметов в наклонную камеру. Также, ленточные жатки работают значительно тише шнековых, так как в них отсутствует пальцевый механизм.

Ленточная жатка отличается от шнековой отсутствием большого вращающегося шнека подачи, что снижает вибрацию во время работы и позволяет избежать потерь при обмолоте переспевшего зерна. Отсутствие шнека позволяет создавать жатки шириной до 16 метров, что особенно актуально для равнинных районов с низкой урожайностью. При этом ленточная жатка обеспечивает более эффективную подачу массы.

Активная подача массы колосьями вперед позволяет ленточным жаткам увеличить производительность комбайна до 10%. Однако, ленточная жатка, сопоставимая по качеству и уровню спецификации, будет стоить дороже шнековой.

На рынке представлены четыре основных типа жаток: два вида шнековых (с фиксированной и изменяемой длиной рабочего стола), жатки «варио» с гибким режущим аппаратом для уборки низкорослых культур, и жатки с ленточным транспортером.

Ленточные жатки, в свою очередь, могут быть с поперечными и продольными подающими транспортерами. Продольные транспортерные жатки не требуют дополнительного рапсового стола, что делает их более универсальными. Кроме того, они лучше работают на засоренных полях.

Ширина жатки влияет на эксплуатационные показатели. Исследования показали, что при большей ширине жатки скорость движения комбайна снижается при той же производительности, что дает оператору больше времени на реакцию в случае возникновения препятствий и снижает его утомляемость. Система копирования работает более плавно, поддерживая постоянную высоту.

Первоочередной и постоянной настройкой является скорость вращения мотовила. Мотовило должно аккуратно направлять срезаемую культуру к режущему аппарату. Слишком низкая скорость мотовила приводит к отталкиванию стеблей от режущего аппарата, затрудняя уборку, а слишком высокая может привести к выбиванию зерен из колосьев планками мотовила, что вызывает потери.

В шнековой жатке положение мотовила относительно шнека должно обеспечивать надежную подачу срезанной массы под витки шнека или подъем полегшей культуры. Положение грабли и мотовила также подлежит регулировке.

При уборке культур, легко отдающих зерно (например, сои), для снижения потерь может потребоваться уменьшение частоты вращения шнека. Это достигается заменой звездочек. Вылет пальцев шнека регулируется в зависимости от условий работы.

Ленточная жатка требует больше обслуживания, чем шнековая. Она оснащена отдельной гидростанцией, валами, требующими регулярной смазки, и гидравлическими моторами, нуждающимися в контроле, замене масла и чистке.

Таким образом, в любом типе жатки гидравлический привод играет ключевую роль в повышении эксплуатационных характеристик всего агрегата. Плавность и диапазон регулировки скорости позволяют адаптироваться к скорости движения комбайна, густоте посевов, ширине жатки и типу убираемой культуры. Повышение надежности гидросистемы обеспечивает эксплуатационную надежность жатки в целом и снижает затраты на ее использование.

Обзорный анализ технологий, конструктивных решений по изучаемому вопросу

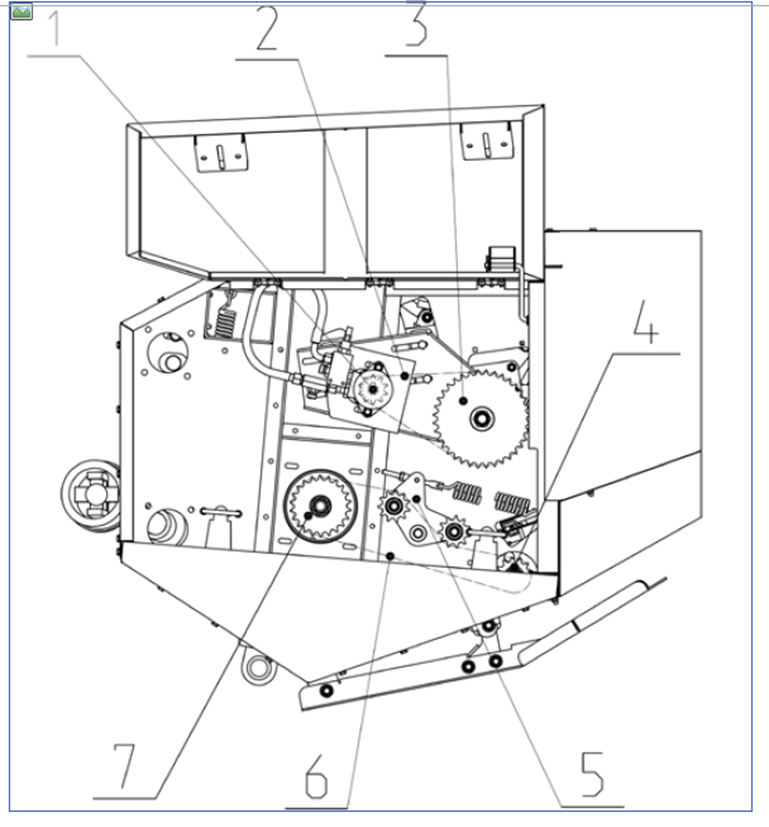

Использование гидропривода происходит в приводе мотовила. Привод мотовила 3 (рис. 1) осуществляется цепной передачей 2 от гидромотора 1, а вала, протягивающего 4 осуществляется цепной передачей от правой цапфы вала шнека 7 [2].

Рис. 1. Привод правой части жатки: 1 – гидромотор в сборе; 2 – цепь ПР-19,05-31,8 ГОСТ 13568 – 97; 3 – рамка в сборе с мотовилом; 4 – корчеватель (вал протяжной); 5 – натяжник в сборе; 6 – цепь ПР-19,05-31,8 ГОСТ 13568 – 97; 7 – шнек в сборе

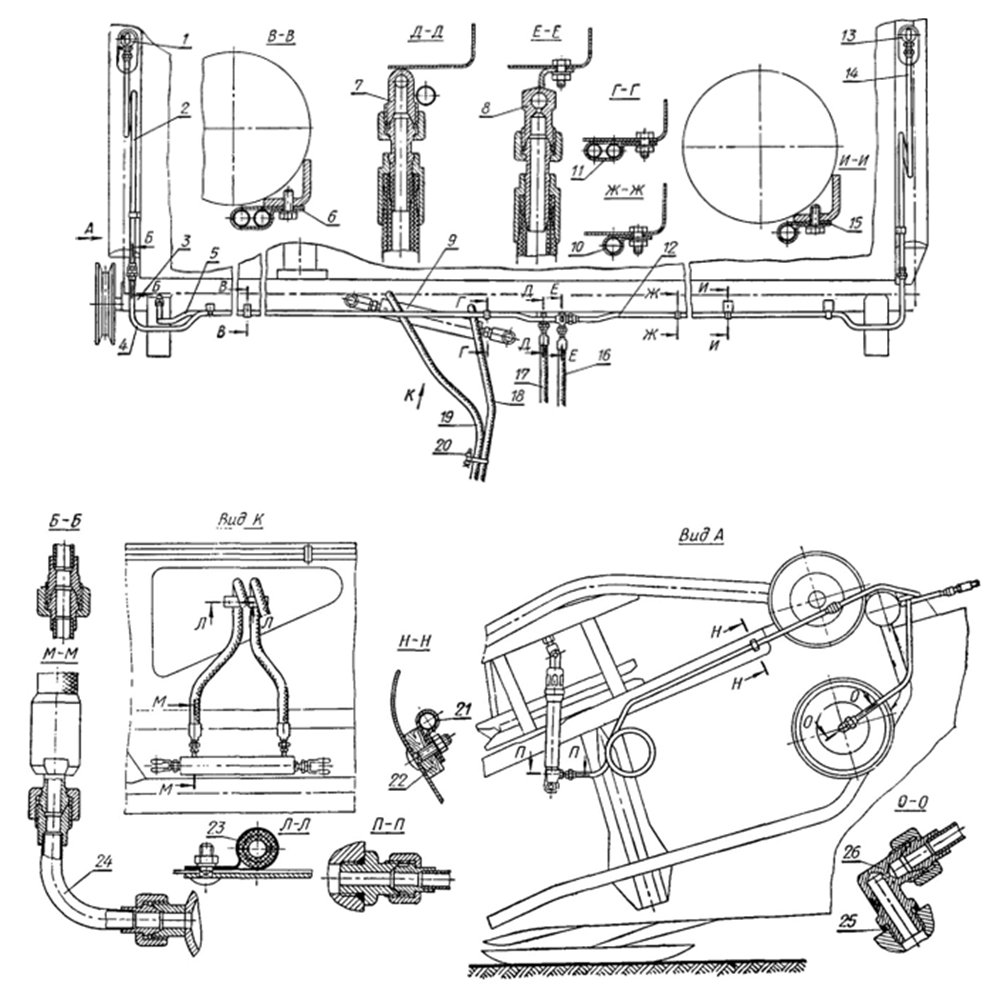

Гидросистема жаток ЖВН 6-12 и ЖНС 6-12 состоит из гидроцилиндров 1 и 13 (рис. 2) подъема и опускания мотовила, гидроцилиндра 3 вариатора мотовила и гидроцилиндра 9 для перемещения рамки транспортера из одного крайнего положения в другое [3, с. 3-13].

Рис. 2. Размещение гидрооборудования на валковой жатке ЖВН 6-12: 1, 13 – гидроцилиндры подъема и опускания мотовила; 2, 4, 5, 12, 14 и 24 – трубопроводы; 3 – гидроцилиндр вариатора и мотовила; 6, 10, 11, 15, 21, 23 – петли; 7 и 26 – угольники; 8 – тройник; 9 – гидроцилиндр перемещения рамки транспортера; 16, 17, 18, 19 – шланги; 20 – хомутик; 22 – колодка; 25 – медная прокладка

Гидроцилиндры, отвечающие за подъем и опускание мотовила, а также гидроцилиндр, регулирующий скорость вращения мотовила, идентичны тем, что используются в жатке ЖВН-6, и перенесены с жаток зерноуборочных комбайнов [5].

Гидроцилиндр, приводящий в движение рамку, является поршневым, двустороннего действия и взят из системы гидроусилителя руля самоходного шасси СШ-75. Разница заключается в способе крепления: на шасси используются сферические наконечники, а на валковой жатке – вилки.

Подъем и опускание жаток осуществляется посредством двух гидроцилиндров на самоходных комбайнах или одним гидроцилиндром через вал подъема на самоходном шасси СШ-75.

Регулировка высоты мотовила, его подъём/опускание, а также изменение частоты вращения производятся с помощью распределителя, установленного на комбайне или шасси и контролирующего три исполнительных механизма.

Для управления гидроцилиндром, перемещающим рамку транспортера жатки, на комбайне или шасси устанавливается дополнительный распределитель, управляющий устройством двустороннего действия. Этот распределитель аналогичен используемому на самоходном комбайне для управления вариатором скорости, однако диаметр отверстий для подключения к потребителям в корпусе распределителя увеличен с 1 мм до 6 мм [6].

На левой стороне задней стенки жатки находятся два выхода для подключения шлангов 16 и 17; колено 7, приваренное к трубопроводу 5 и соединенное с гидроцилиндром 3 вариатора мотовила; и тройник 8, приваренный к трубопроводу 4 и соединенный через трубопроводы 2, 4, 12 и 14 с гидроцилиндрами 1 и 13, отвечающими за подъем и опускание мотовила. Угловое перемещение гидроцилиндров 1 и 13 в процессе работы относительно невелико. Как и в жатках комбайнов, эти гидроцилиндры напрямую соединены с трубопроводами, оснащенными компенсационными кольцами.

Шланги 16 и 17 подключаются к выводам трубопроводов, соединенным с распределителем комбайна или самоходного шасси.

К гидроцилиндру 9, отвечающему за перемещение рамки, подсоединяются угловые трубопроводы 24 и шланги 18 и 19. Шланги подключаются к трубопроводам, которые в свою очередь соединены с дополнительным распределителем, установленным на площадке водителя зерноуборочного комбайна или на балке самоходного шасси.

В случае, когда жатка не установлена на комбайн или шасси, все выводы ее гидросистемы должны быть закрыты заглушками или соединены попарно шлангами. Это необходимо для предотвращения загрязнения гидросистемы жатки во время длительного хранения.

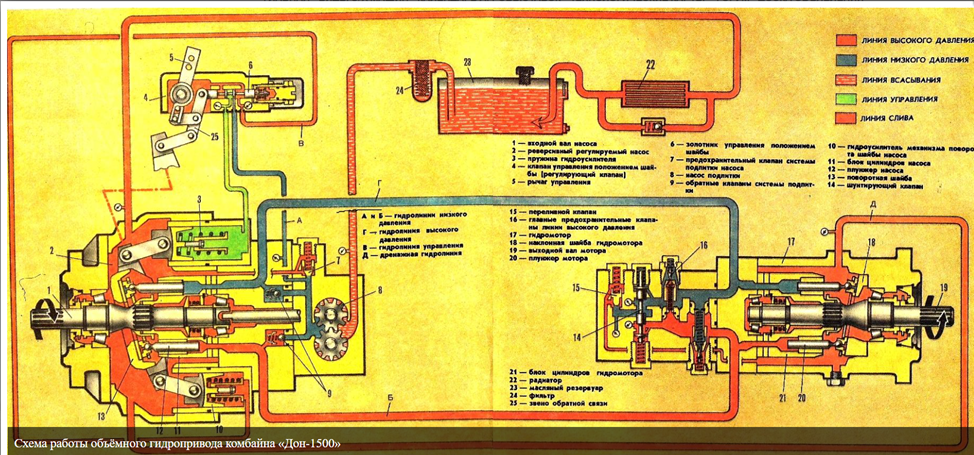

Принцип работы объемного гидропривода заключается в следующем (рис. 3) [5]: двигатель приводит во вращение входной вал (1) реверсивного регулируемого насоса (2), к которому подключены насос подпитки (8) и блок цилиндров (11).

Насос подпитки (8) забирает рабочую жидкость из бака (23) через фильтр (24) и направляет ее в гидролинию низкого давления А, а также через обратный клапан (9) в гидролинию низкого давления Г, которая соединена с всасывающей полостью реверсивного регулируемого насоса и с выходной полостью нерегулируемого гидромотора (17). Давление в гидролиниях А и Г регулируется переливным клапаном (15). Предохранительный клапан (7) защищает гидролинию низкого давления от избыточного давления и настраивается на давление, превышающее настройку переливного клапана (15) на 0,2…0,3 МПа. В исходном положении рабочая поверхность наклонной шайбы перпендикулярна оси вращения вала (1), что соответствует нулевой производительности насоса. Регулировка производительности осуществляется системой управления: при перемещении рычага управления (5) изменяется положение золотника управления (6). В результате чего рабочая жидкость из гидролинии А поступает в гидролинию В управления и далее к гидроусилителю (10) механизма поворота наклонной шайбы. Под действием давления рабочей жидкости из системы управления происходит перемещение наклонной шайбы, что обеспечивает увеличение производительности насоса [6].

Рис. 3. Схема работы объемного гидропривода комбайна «Дон 1500»: А – гидролиния низкого давления; Б – гидролиния низкого давления; В – гидролиния управления; Г – гидролиния высокого давления; Д – дренажная гидролиния; 1 – входной вал насоса; 2 – реверсивный регулируемый насос; 3 – пружина гидроусилителя; 4 – регулирующий клапан (клапан управления положением шайбы); 5 – рычаг управления; 6 – золотник управления положением шайбы; 7 – предохранительный клапан системы подпитки насоса; 8 – насос подпитки; 9 – обратные клапаны системы подпитки; 10 – гидроусилитель механизма поворота шайбы насоса; 11 – блок цилиндров насоса; 12 – плунжер насоса; 13 – поворотная шайба; 14 – шунтирующий клапан; 15 – переливной клапан; 16 – главные предохранительные клапаны линии высокого давления; 17 – гидромотор; 18 – наклонная шайба гидромотора; 19 – выходной вал мотора; 20 – плунжер мотора; 21 – блок цилиндров гидромотора; 22 – радиатор; 23 – масляный резервуар; 24 – фильтр; 25 – звено обратной связи

За счёт механизма обратной связи (25) регулирующий золотник (6) возвращается в позицию, обеспечивающую и поддерживающую заданный рычагом управления (5) угол наклона шайбы (13) [7, с. 10-12]. Вращающийся цилиндровый блок (11) приводит в движение плунжеры по наклонной шайбе, которые нагнетают рабочую жидкость в магистраль высокого давления Б. Поступающая из магистрали Б в цилиндровый блок (21) гидромотора (17) рабочая жидкость, перемещая плунжеры по фиксированной наклонной шайбе (18), вызывает вращение цилиндрового блока (21) и выходного вала (19). Затем по гидролинии Г жидкость возвращается в полость всасывания. В установившемся режиме работы гидрообъёмного привода подкачивающий насос непрерывно подаёт рабочую жидкость в магистрали низкого давления, компенсируя утечки. Излишки жидкости постоянно отводятся в корпус мотора (17) через предохранительный клапан (15). Утечки рабочей жидкости из-за негерметичности системы собираются в корпусе гидромотора, смешиваясь с жидкостью, отводимой предохранительным клапаном. Далее, по дренажной линии Д они поступают в корпус насоса, где, соединяясь с утечками насоса, проходят через охладитель (22) в бак (23), поддерживая необходимый температурный режим системы. Основные предохранительные клапаны (16) служат для защиты гидравлической системы от перегрузок. Шунтирующий клапан (14) разделяет гидролинии высокого и низкого давления и соединяет линию низкого давления с переливным клапаном (15).

Конструкция гидрообъёмного привода включает три ключевые подсистемы: основную, подпитки и регулирования. Основная система передаёт мощность от входного вала (1) насоса к выходному валу (19) мотора. Она состоит из линии подачи масла под высоким давлением, включающей поворотную шайбу (13), цилиндровые блоки (11) и (21), предохранительные клапаны (16), наклонную шайбу (18).

Система подпитки обеспечивает компенсацию утечек масла в насосе (2) и моторе (17), поддержание минимального давления в нейтральном положении основной системы, непрерывную замену масла из бака, подачу масла в систему регулирования. Система подпитки включает насос (8), два обратных клапана (9) для подачи масла в основную систему, предохранительный клапан (7) насоса подпитки, переливной клапан (15) линии подпитки, шунтирующий клапан (14) мотора. Шунтирующий клапан обеспечивает отток горячего масла под низким давлением в переливной клапан (15), затем в корпуса мотора и насоса, и далее в бак (23).

Обзор существующих конструкций

Гидрообъёмный привод – это гидравлический привод, использующий объёмные гидромашины [8]. Название происходит от принципа действия объёмных гидромашин, основанного на попеременном заполнении рабочего объёма жидкостью и её вытеснении. Гидрообъёмный привод машин позволяет точно поддерживать или изменять скорость машины при произвольной нагрузке, осуществлять слежение – точно воспроизводить заданные режимы вращательного или возвратно-поступательного движения, усиливая управляющее воздействие. Иногда ошибочно называется гидростатическим приводом, что неверно, так как термин «гидростатический» относится только к покоящейся жидкости.

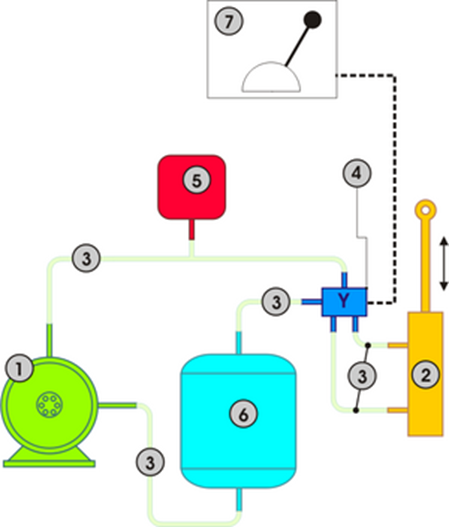

На рисунке 4 показаны основные элементы системы [8].

Рис. 4. Основные элементы объёмного гидропривода: 1 – объёмный гидронасос; 2 – объёмный гидродвигатель; 3 – гидролинии; 4 – гидроаппарат; 5 – гидроёмкость; 6 – кондиционер; 7 – устройство управления; элементы 1, 6 – гидроустройства; элементы 1, 3 – гидропередача

Гидромашина объёмного типа – это устройство, принцип действия которого заключается в циклическом наполнении рабочей камеры жидкостью и последующем её вытеснении. Под рабочей камерой понимается замкнутое пространство внутри устройства, чей объём периодически меняется и которое попеременно соединяется с входными и выходными каналами для жидкости.

Гидроаппарат – компонент объёмного гидропривода, служащий для управления потоком рабочей жидкости. Управление потоком подразумевает изменение или поддержание заданных значений давления или расхода жидкости, а также изменение направления, запуск или остановку потока.

Кондиционер рабочей жидкости – элемент гидропривода, обеспечивающий необходимые качественные показатели и состояние рабочей жидкости.

Гидроёмкость – это компонент гидропривода, предназначенный для хранения запаса рабочей жидкости, используемой в процессе работы системы.

Гидролиния – элемент гидропривода, предназначенный для транспортировки рабочей жидкости между различными компонентами гидропривода, а также для передачи давления в контуре системы.

Гидроустройство – общий термин для любого компонента объёмного гидропривода, выполняющего определённую функцию при взаимодействии с рабочей жидкостью.

Гидросистема – совокупность всех гидроустройств, составляющих объёмный гидропривод.

Объёмная гидропередача – часть гидропривода, включающая объёмный гидронасос, объёмный гидродвигатель и соединяющую их гидролинию. Это силовая часть гидропривода, через которую проходит весь поток энергии.

По способу циркуляции рабочей жидкости гидроприводы делятся на открытые и закрытые. В открытой схеме гидропривода насос забирает рабочую жидкость из гидробака и подаёт её в гидродвигатель, откуда жидкость возвращается обратно в гидробак. В закрытой схеме жидкость, нагнетаемая насосом, поступает в гидродвигатель, а затем возвращается непосредственно на вход насоса, минуя гидробак. В закрытых системах, из-за неизбежных утечек, во всасывающую линию насоса поступает меньше жидкости, чем нагнетается. Для предотвращения кавитации необходима система подпитки, которая пополняет рабочую жидкость во всасывающей магистрали. Система подпитки выполняется по открытой схеме и включает насос, производительность которого рассчитана на компенсацию максимальных утечек, и переливной клапан, поддерживающий давление в системе подпитки на уровне 0,5…0,8 МПа.

Дроссельное регулирование осуществляется путём сброса части потока рабочей жидкости в слив через дроссель или предохранительный клапан, минуя гидромотор или гидроцилиндр. Дроссели могут устанавливаться на входе в гидродвигатель, на выходе из него или параллельно ему. При регулировании дросселями на входе или выходе (параллельный дроссель закрыт) давление в соответствующих магистралях увеличивается до значения настройки предохранительного клапана, и часть производительности насоса через него возвращается в бак. В этом случае давление в гидросистеме и потребляемая мощность достигают максимальных значений.

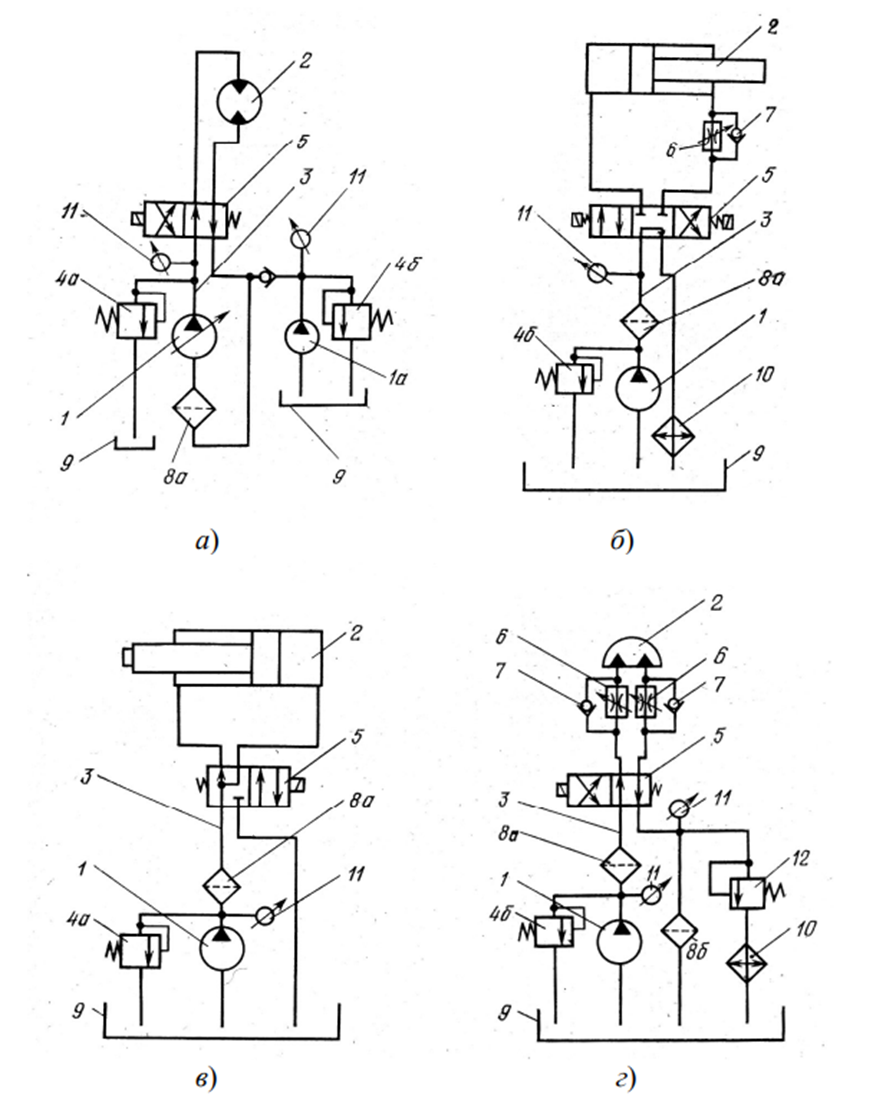

Рис. 5. Варианты принципиальных схем гидроприводов а – с объемным регулированием; б – с дроссельным регулированием; в – нерегулируемый; г – с дроссельным регулированием рабочего и холостого ходов

При управлении скоростью гидромотора посредством дросселя ДЗ (при условии, что дроссели Д1 и Д2 полностью открыты или отсутствуют), часть жидкости направляется в обход гидромотора, возвращаясь напрямую в резервуар. В такой конфигурации давление в гидросистеме напрямую зависит от величины приложенной внешней силы. Потери мощности при управлении скоростью гидромотора дросселем ДЗ оказываются ниже, чем при использовании дросселей Д1 и Д2. Следовательно, регулирование на параллельном потоке считается более эффективным. Дросселирование на выходе (дроссель Д2) используют, когда внешняя нагрузка способствует движению (например, при спуске объекта). Регулирование на входе (с помощью дросселя Д1) применяется нечасто.

Конфигурации объемных гидроприводов также могут быть классифицированы по способу управления (ручной, удаленный, автоматический), количеству насосов (с одним насосом, двумя и т. д.), числу гидромоторов и схеме их соединения. К примеру, существуют системы с параллельной компоновкой гидромоторов (рис. 5 а), где их напорные и сливные каналы объединены, и с последовательной компоновкой гидромоторов (рис. 5 в), где выходная магистраль одного гидромотора является входной для другого.

Также существуют схемы с индивидуальным питанием, где активация одного гидромотора блокирует работу остальных. Возможны и смешанные схемы, в которых некоторые гидромоторы соединены параллельно, а другие – последовательно или индивидуально.

.png&w=384&q=75)

.png&w=640&q=75)