Машиностроительные системы склонны к вибрациям, уровень которых зависит от конструкции и условий работы. Особенно сильны вибрации при использовании длинных фрезерных держателей из-за их низкой статической и динамической жёсткости, что ухудшает качество поверхности, сокращает срок службы инструмента и снижает эффективность производства.

В фрезерных держателях из обычной стали при соотношении длины к диаметру (L/D) выше 4 возникают вибрации. Для их снижения увеличивают статическую жесткость, применяя материалы с высоким модулем Юнга как высококачественную сталь, эффективную до L/D ≈ 6 [1, с. 40-43]. Для более длинных держателей используют пассивные вибрационные демпферы, в частности адаптивные масс-демпферы (TMD), размещаемые ближе к свободному концу, что повышает динамическую жесткость и увеличивает L/D до 12 [2, с. 16-22].

Свободные вибрации возникают, когда структура машины под воздействием внешнего импульсного воздействия выходит из состояния равновесия и колеблется на своих собственных частотах. Эти вибрации со временем затухают под влиянием внутренних шумов системы и переходят к установившемуся состоянию. Вынужденные вибрации возникают из-за постоянных повторяющихся внешних сил. Несбалансированная масса вызывает периодические силы, которые при совпадении с частотой вибраций держателя вызывают их постоянное поддержание. Самовозбуждающиеся вибрации (четтер) – это наиболее вредный и распространенный тип вибраций. Основных видов две: регенеративный четтер и модовый четтер. Эти вибрации существенно снижают устойчивость процесса и отрицательно влияют на качество обработки. Если адаптивный масс-демпфер отсутствует, инструментальный держатель обладает модальной массой m₁ и жесткостью k1. c1 представляет собой внутреннее демпфирование материала инструмента и демпфирующие силы в местах крепления. Как правило, значение c₁ невелико и может быть проигнорировано в расчетах оптимизации. Для анализа вынужденного отклика системы на инструментальный держатель действует внешняя сила F(t). Смещение инструмента обозначается как x1. Оно описывает ситуацию с высокой жесткостью машины и рабочего узла, то есть оказывает незначительное влияние на гибкость системы.

Адаптивный масс-демпфер расположен внутри инструмента. Масса демпфера m2 должна быть максимально большой, поскольку это повышает эффективность подавления вибраций. Для формирования массы демпфера используются материалы с высокой плотностью, такие как свинец или вольфрам. Жесткость k2 для TMD в основном зависит от формы и свойств резиновых элементов. Резиновые элементы также вносят небольшой вклад в демпфирование c₂. Для увеличения c₂ применяется демпфер с пружинным элементом. Смещение массы демпфера относительно инструмента выражается разницей между x2 и x1. TMD устанавливается как можно ближе к концу инструмента, чтобы максимизировать эффективность подавления вибраций.

![]() , (1)

, (1)

Здесь:

![]() , (2)

, (2)

Основываясь на функции частотной характеристики, можно оптимизировать TMD, то есть найти оптимальные значения жёсткости k2 и демпфирования c2, чтобы минимизировать вибрации во время процесса резки.

В следующем примере на основе модели фрезерного инструмента показаны различия в поведении системы при двух разных критериях оптимизации:

![]() , (3)

, (3)

Собственная частота системы составляет ![]() .

.

Процессы фрезерования с высокими ударными нагрузками могут значительно улучшиться при использовании держателей инструмента, снижающих вибрации. Инструменты для сверления с несколькими режущими кромками и сами операции сверления также являются кандидатами для уменьшения вибраций.

В дополнение к традиционным TMD существуют пружины с определенной жесткостью и демпферы с высоким коэффициентом затухания.

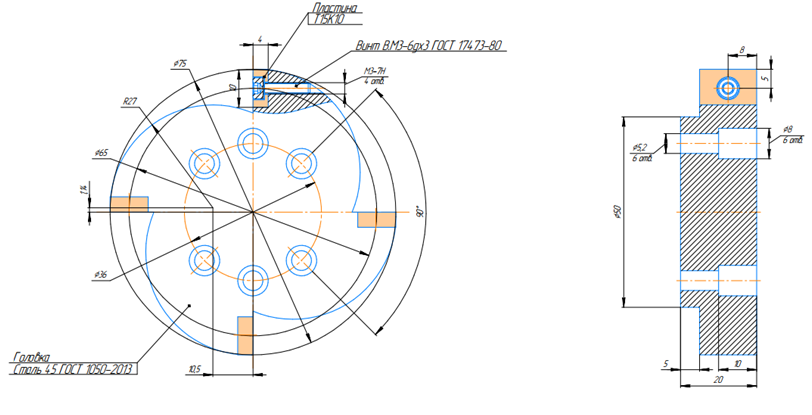

Рис. 1. Головка резца

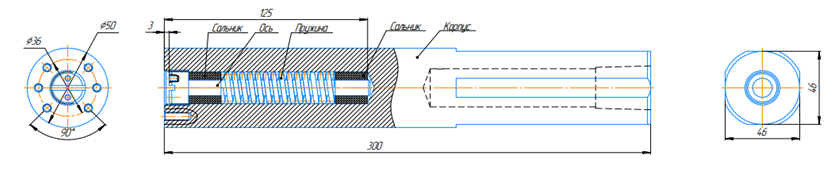

Рис. 2. Держатель фрезы

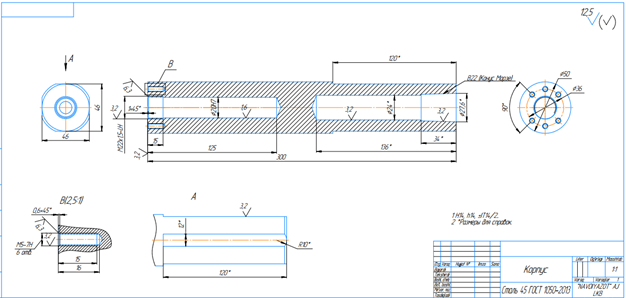

Рис. 3. Корпус резца

Тормозные системы вращающихся инструментов могут быть спроектированы по образцу демпферов фрезерных резцов (рис. 1, 2, 3). При высоких скоростях эксцентриситет массы демпфера вызывает динамический дисбаланс. Нелинейность резины влияет на тормозные характеристики при росте скорости и центробежных сил. Для развития TMD планируют использовать нелинейное моделирование, новые материалы и улучшенные вязкие жидкости.

Заключение

Вибрации в машиностроении, особенно при внутреннем точении и фрезеровании, ухудшают качество инструмента, поверхности и производительность. Для их подавления применяют адаптированные массированные демпферы (TMD), которые настраивают с учётом типа вибраций – свободных, вынужденных или самовозбуждающихся. Минимизация модуля функции частотной характеристики (FRF) повышает динамическую жёсткость и быстро устраняет временную неустойчивость, а максимизация отрицательной действительной части FRF обеспечивает устойчивость к регенеративным вибрациям (chatter).

.png&w=384&q=75)

.png&w=640&q=75)