Ежегодно мировой рынок контейнерных перевозок демонстрирует рост на миллионы TEU. Эта тенденция обусловлена преимуществами крупнотоннажных грузовых контейнеров, среди которых высокая степень сохранности груза, возможность штабелирования, универсальность, позволяющая перевозить широкий спектр грузов, и стандартизация размеров, обеспечивающая эффективную мультимодальную транспортировку. Для удовлетворения растущего спроса на контейнерные перевозки необходимо внедрение новых технологических решений и развитие современной портовой инфраструктуры.

В настоящее время наибольшее распространение в области перегрузочной техники для контейнеров получили краны RTG и RMG, обеспечивающие размещение от 4 до 6 контейнеров в ширину под пролетной частью, а также ричстакеры. Конструкция кранов, как правило, предусматривает наличие небольшой консоли или ее полное отсутствие. Тем не менее существует перспективная альтернатива данным классическим подъемно-транспортным машинам – двухконсольный RMG-кран большого пролета [6].

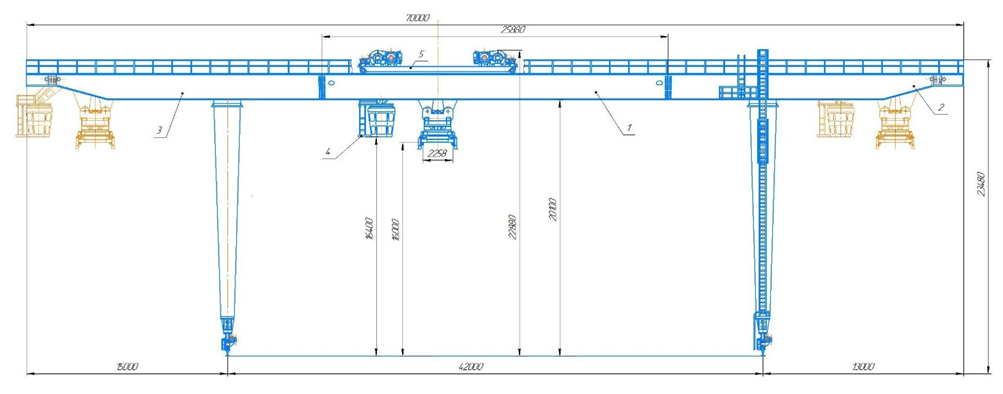

Рис. 1. Чертеж двухконсольного RMG-крана большого пролета

Кран, представленный на рисунке 1, имеет две консоли увеличенного размера, что позволяет одновременно обслуживать два транспортных средства с обеих сторон. Этот потенциал может быть эффективно реализован посредством использования телескопического спредера для обработки железнодорожного грузового фронта или тандемного телескопического спредера для обработки автомобильного грузового фронта. Под пролетной частью крана возможно размещение до 12 контейнеров, организованных в две складские линии по 6 контейнеров, разделенных противопожарным проездом. Грузоподъемность таких кранов существенно превышает показатели широко распространенных RTG и RMG кранов, что обеспечивает возможность перегрузки любых крупнотоннажных контейнеров, работы с тандемными телескопическими спредерами, а также обработки широкой номенклатуры разнородных генеральных грузов [2, 3, 4, 5, 6].

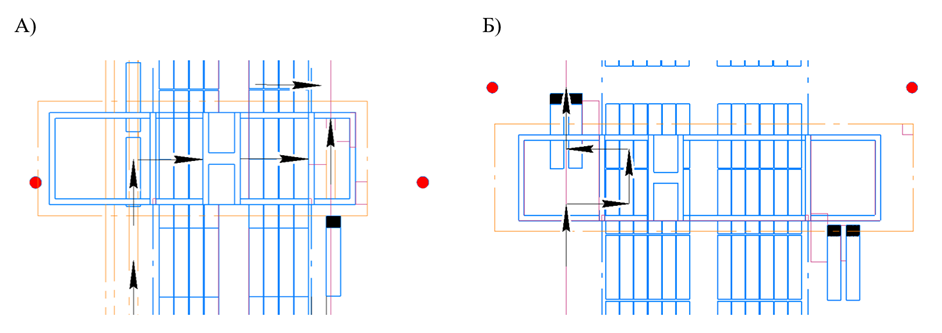

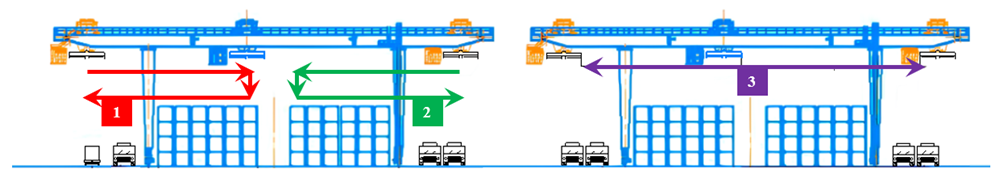

Для обеспечения эффективной работы крана рассматриваемой конструкции организация перемещения грузовой тележки должна соответствовать двум обязательным технологическим условиям. Эти условия, проиллюстрированные на рисунках 2 и 3, заключаются в следующем:

- При обработке железнодорожных составов под одной консолью и автотранспорта под другой (и наоборот), грузовая тележка может перемещаться по всей длине пролета за один рабочий цикл.

- При обработке автотранспорта под обеими консолями или одновременной обработке автотранспорта и железнодорожных составов, грузовая тележка должна функционировать в пределах половины пролета, при этом перемещение тележки между полупролетами должно рассматриваться как установочное движение.

Предлагаемый алгоритм позволит значительно сократить время рабочего цикла и, как следствие, повысить производительность перегрузочной машины [1, 4].

Рис. 2. Схема технологии перегрузки контейнеров двухконсольным RMG-краном большого пролета. А) Перегрузка: ЖД – Склад – Автотранспорт или терминальные тягачи. Б) Перегрузка: Автотранспорт или терминальные тягачи – Склад – Автотранспорт или терминальные тягачи

Рис. 3. Схема цикла работы грузовой тележки с ГЗУ. 1 – Рабочие движения в одном полупролете, 2 – Рабочие движения во втором полупролете, 3 – установочное движение

Помимо прочего, кран рассматриваемой конструкции отличается удобством в производстве и монтаже. В частности, процесс изготовления главной балки включает следующие этапы:

- На стапель выкладывается верхний пояс, предварительно сваренный в единую линию из секций. При этом пояс выкладывается с заданным прогибом вниз для обеспечения строительного подъема.

- К верхнему поясу привариваются диафрагмы.

- К конструкции привариваются боковые стенки.

- Сверху накладываются и привариваются металлические листы, формирующие нижний пояс. Сварка осуществляется снаружи швом Т1.

- Секция переворачивается.

- Внутри металлоконструкции производится приварка диафрагм к поясам.

Традиционно, приварка поясов диафрагм на одном из концов не выполняется для компенсации возникающих в процессе эксплуатации напряжений, что усложняет последовательность сборки главной балки. Однако в данном случае наблюдается следующее: учитывая высокую грузоподъемность крана и, как следствие, значительную массу металлоконструкций, перемещение грузовой тележки к краю консоли вызывает прогиб консоли вниз под воздействием массы тележки, механизмов, груза и самой консоли. Поскольку ноги крана жестко соединены с балкой, в пролетной части балки возникает обратный эффект – прогиб вверх. Это означает, что нижний пояс пролетной части балки подвергается сжатию, и, следовательно, приварка диафрагм к сжатому поясу необходима для обеспечения устойчивости балки. В противном случае, циклическая деформация металлоконструкции приведет к сокращению срока ее службы. Высота металлоконструкции составляет около 2,5 метров, что обеспечивает достаточное пространство для работы сварщика. В процессе сварки необходимо обеспечить принудительную вентиляцию внутреннего пространства балки, используя нагнетатель воздуха с одной стороны и вытяжку с другой. Кроме того, сварщик должен быть обеспечен средствами индивидуальной защиты органов дыхания и другими средствами защиты, необходимыми при проведении сварочных работ [1, 3, 6].

Совокупность преимуществ и улучшенные технические характеристики двухконсольного RMG-крана большого пролета обусловливают перспективность его применения в морских портах, логистических парках, производственных комплексах и мультимодальных хабах.

.png&w=384&q=75)

.png&w=640&q=75)