Шестиугольные профили находят широкое применение в различных отраслях промышленности, включая машиностроение, авиационную и автомобильную промышленность. Процесс изотермической вытяжки таких заготовок позволяет достичь высокой точности формы и улучшенных механических свойств изделий. Однако сложность данного процесса, обусловленная анизотропией материала и неравномерностью деформации, требует детального исследования.

Актуальность работы определяется необходимостью совершенствования технологических процессов обработки металлов давлением, особенно для деталей сложной формы. Традиционные методы вытяжки часто приводят к образованию дефектов, таких как складки, разрывы и неравномерная толщина стенок. Изотермическая вытяжка, выполняемая при повышенных температурах, позволяет снизить эти риски, но требует точного контроля параметров процесса.

Целью данной работы является комплексный анализ напряженно-деформированного состояния при изотермической вытяжке шестиугольных заготовок методом компьютерного моделирования. В задачи исследования входило:

- Построение конечно-элементной модели процесса вытяжки.

- Анализ распределения напряжений и деформаций.

- Исследование влияния геометрических параметров инструмента на силовые характеристики.

- Определение оптимальных технологических параметров процесса.

Моделирование процесса изотермической вытяжки выполнено в программном комплексе DEFORM-3D, который широко применяется для анализа процессов обработки металлов давлением. Модель учитывает следующие особенности процесса:

- Условия изотермичности: температура заготовки поддерживалась в диапазоне 400–450 °C, что соответствует оптимальным условиям для большинства алюминиевых сплавов.

- Анизотропные свойства материала: коэффициент нормальной анизотропии RR принят равным 1.5, что характерно для прокатанных листовых материалов.

Для анализа были выбраны следующие параметры:

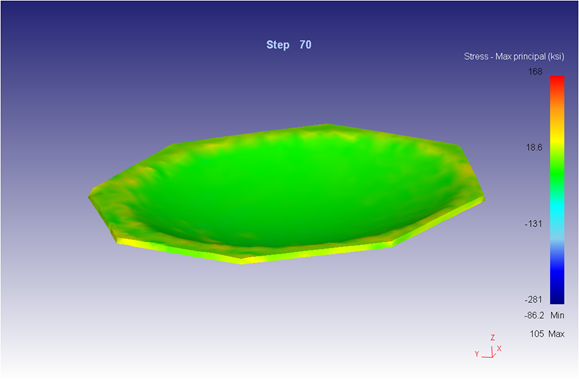

- Распределение максимальных главных напряжений (рис. 1).

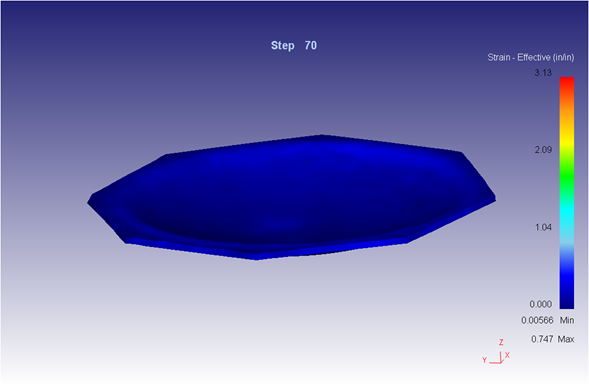

- Интенсивность деформации (рис. 2).

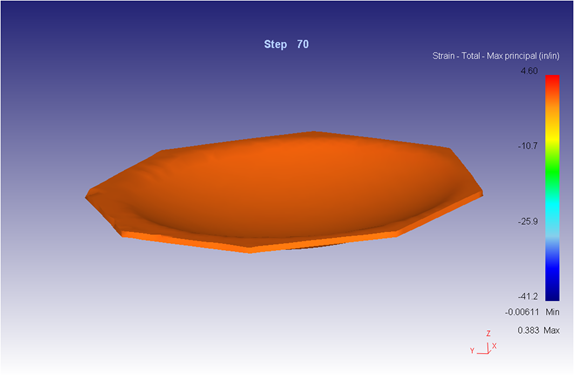

- Главные деформации (рис. 3).

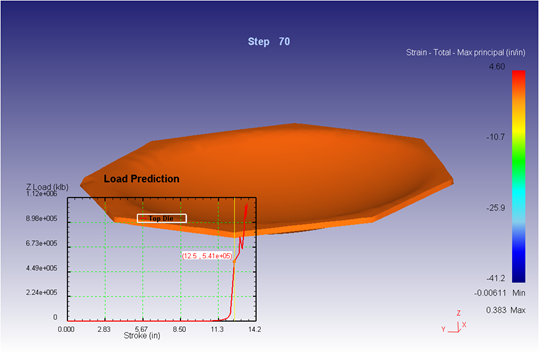

- Зависимость силы вытяжки от перемещения пуансона (рис. 4).

Рис. 1. Максимальные главные напряжения

Рис. 2. Интенсивность деформации

Рис. 3. Максимальные главные деформации

Рис. 4. Сила при вытяжке

Геометрические параметры инструмента варьировались в следующих диапазонах:

- Радиус закругления матрицы RM: 2–8 мм.

- Коэффициент вытяжки md1: 0.5–0.9.

- Коэффициент утонения ms1: 0.6–0.8.

Напряженное состояние.

Анализ распределения максимальных главных напряжений (рис. 1) показал, что наибольшие напряжения локализуются в углах шестиугольной заготовки. Это связано с концентрацией деформации в этих зонах. При уменьшении радиуса закругления матрицы RM с 8 до 2 мм напряжения возрастают на 25%, что может привести к образованию трещин.

Интенсивность деформации достигает максимальных значений в центральной зоне заготовки (рис. 2). Коэффициент утонения ms1=0.7 обеспечивает наиболее равномерное распределение деформации по объему заготовки.

График зависимости силы вытяжки от перемещения пуансона (рис. 4) демонстрирует три характерные стадии процесса:

- Упругое деформирование: сила возрастает линейно.

- Пластическое течение: наблюдается нелинейный рост силы.

- Стабилизация: сила достигает предельного значения.

Максимальная сила Pmax=12.5 кН зафиксирована при коэффициенте вытяжки md1=0.6.

Заключение

- Установлено, что радиус закругления матрицы RM оказывает существенное влияние на напряженно-деформированное состояние заготовки.

- Определены оптимальные параметры процесса: RM=4 мм, md1=0.7.

- Результаты исследования позволяют сократить количество технологических операций при изготовлении шестиугольных деталей и повысить качество готовых изделий.

Перспективы дальнейших исследований включают изучение влияния скорости деформирования на механические свойства изделий, а также разработку методов контроля качества в реальном времени.

.png&w=384&q=75)

.png&w=640&q=75)