Развитие современной медицины и химии неразрывно связано с усложнением экспериментальной базы и необходимостью использования высокоспециализированного оборудования. Стандартизированная лабораторная посуда и аппаратура, выпускаемая в соответствии с ГОСТ и другими промышленными стандартами, покрывает широкий спектр базовых задач. Однако для проведения передовых исследований, разработки новых методик синтеза или создания уникальных медицинских устройств зачастую требуются компоненты с нестандартными параметрами, особой конфигурацией или изготовленные из специфических материалов. В таких условиях возрастает значимость научного стеклодувного дела – ремесленной и одновременно высокотехнологичной дисциплины, позволяющей создавать единичные и мелкосерийные изделия по индивидуальным чертежам. Цель данной статьи – проанализировать теоретические и практические аспекты создания уникальных стеклянных компонентов, выходящих за рамки стандартных спецификаций, и оценить их вклад в решение актуальных научных задач.

Рис. 1

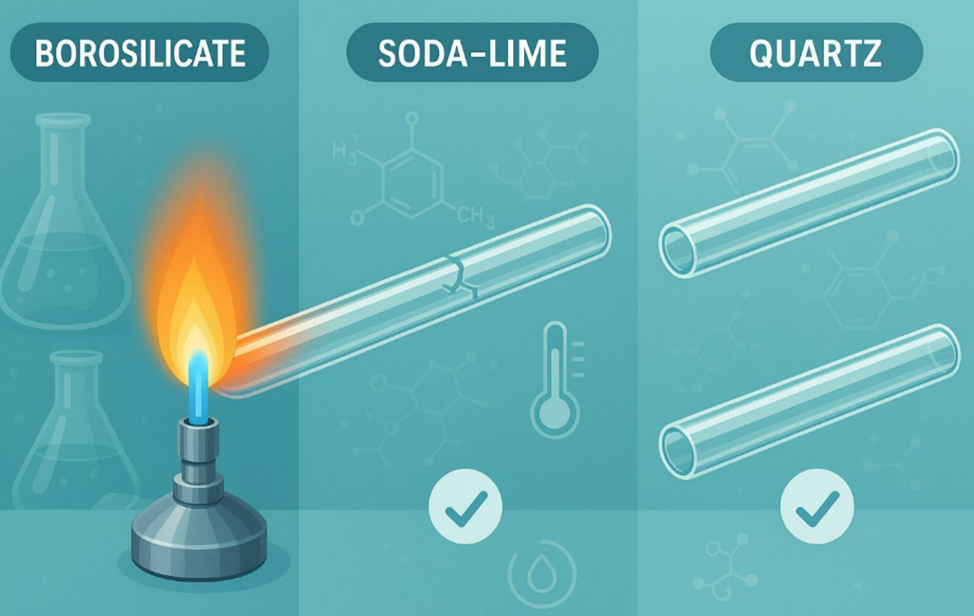

Основой для создания научной стеклянной аппаратуры служат материалы с исключительными эксплуатационными характеристиками. Преимущественно используются два типа стекла: боросиликатное и кварцевое. Выбор между ними диктуется условиями будущего эксперимента.

Боросиликатное стекло (например, марок Pyrex или Duran) является наиболее распространенным материалом благодаря сочетанию термической стойкости (рабочая температура до 500°C), высокого сопротивления термическому удару и химической инертности к большинству кислот, растворителей и органических соединений [1]. Низкий коэффициент теплового расширения (около 3.3×10−6K−1) позволяет создавать сложные конструкции, выдерживающие значительные и резкие перепады температур без разрушения. Эти свойства делают его идеальным для изготовления реакционных сосудов, сложных дистилляционных систем и аппаратов для экстракции.

Кварцевое стекло (плавленый кварц), состоящее практически из чистого диоксида кремния (SiO2), представляет собой материал для экстремальных условий. Его отличает исключительно высокий температурный предел эксплуатации (до 1200°C), еще более низкий коэффициент теплового расширения и, что немаловажно для ряда приложений, прозрачность в ультрафиолетовом диапазоне спектра [4]. Эти характеристики незаменимы при создании кювет для спектрофотометрии, реакторов для фотохимических процессов, а также высокочистых компонентов для полупроводниковой промышленности. Однако высокая температура плавления (около 1700°C) и вязкость значительно усложняют его обработку, требуя от стеклодува высшей квалификации и специализированного оборудования [2].

Рис. 2

Процесс создания нестандартного стеклянного изделия начинается с тесного взаимодействия ученого-заказчика и мастера-стеклодува. На основе эскиза или технического задания разрабатывается детальный чертеж будущего прибора.

Производственный процесс включает несколько этапов:

- Подготовка и резка: исходные материалы в виде трубок и стержней подбираются по диаметру и толщине стенки. Резка осуществляется механически или термически.

- Формообразование: с использованием газовых горелок, работающих на смеси кислорода и пропана (или водорода для кварца), стекло нагревается до пластичного состояния. Мастер, вращая заготовку, придает ей необходимую форму с помощью выдувания, вытягивания, использования графитовых инструментов и шаблонов. Для создания сложных и симметричных изделий применяется стеклодувный горизонтально-заварочный станок.

- Соединение элементов: одной из самых сложных операций является спайка различных компонентов: впайка шлифов, кранов, боковых отводов, создание внутренних спиралей (холодильники) или пористых фильтров. Качество спая определяет герметичность и прочность всего аппарата.

- Отжиг: любое стеклодувное изделие после формования содержит внутренние напряжения, которые могут привести к самопроизвольному разрушению. Для их снятия прибор помещается в специальную печь для отжига, где он медленно нагревается до определенной температуры, выдерживается и затем очень медленно охлаждается. Контроль отсутствия напряжений осуществляется с помощью полярископа [5].

Создание кастомизированной стеклянной аппаратуры позволяет решать задачи, недостижимые при использовании стандартных изделий:

- Химия: для синтеза чувствительных к воздуху и влаге соединений изготавливаются сложные многогорлые колбы и аппараты Шленка с индивидуально расположенными кранами и отводами. Для изучения кинетики реакций создаются реакторы с внутренними термостатирующими рубашками, оптическими окнами для спектроскопического контроля и специальными вводами для датчиков. Примером может служить изготовление сложного фотохимического реактора из кварцевого стекла со встроенной системой охлаждения для проведения экспериментов с УФ-облучением.

- Медицина: в области медицинских технологий стеклодувы создают уникальные компоненты для диагностического и аналитического оборудования. Это могут быть проточные ячейки для сортировки клеток, микрореакторы для «лаборатории-на-чипе», нестандартные распылительные камеры для масс-спектрометрии или кастомизированные элементы для систем жизнеобеспечения. Высокая биосовместимость и возможность стерилизации делают стекло незаменимым материалом для многих медицинских приборов, контактирующих с биологическими жидкостями [3].

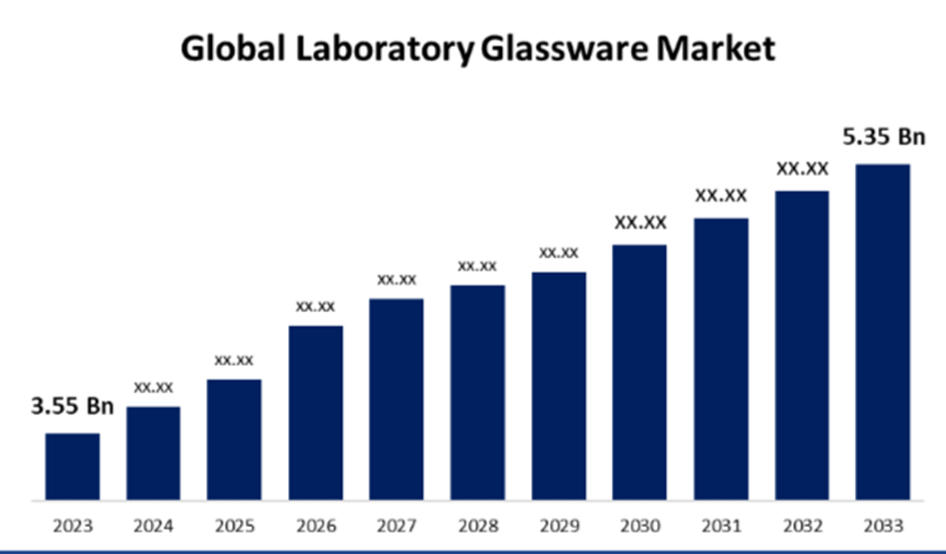

Профессиональное стеклодувное производство формирует мост между концептуальной идеей исследователя и ее физическим воплощением. Возможность модифицировать существующую аппаратуру или создавать полностью новую конструкцию «с нуля» напрямую влияет на эффективность научной работы. В отличие от массового производства, ориентированного на унификацию, ручное изготовление обеспечивает гибкость и прецизионность. Каждый созданный прибор является результатом синтеза знаний в области материаловедения, физики, химии и высокого ремесленного мастерства. Анализ показывает, что несмотря на развитие полимерных и других материалов, стекло остается безальтернативным для приложений, требующих сочетания оптической прозрачности, термической стабильности и химической инертности [6, с. 209-233]. Спрос на кастомизированную стеклянную посуду остается стабильным, особенно в R&D-секторе фармацевтических, биотехнологических и химических компаний.

Создание уникальных стеклянных компонентов для медицины и химии является неотъемлемой частью современной научной инфраструктуры. Профессиональные стеклодувы, работая за пределами стандартов ГОСТ, предоставляют исследователям инструменты, которые расширяют границы экспериментальных возможностей. Синтез глубоких теоретических знаний о свойствах материалов и виртуозных практических навыков их обработки позволяет изготавливать сложнейшие аппараты, отвечающие самым строгим требованиям. Практическая применимость таких изделий доказывается их использованием в передовых исследованиях, от фундаментальной химии до разработки медицинских диагностических систем. Дальнейшее развитие этой области будет связано с освоением новых видов стекла, гибридных материалов и интеграцией стеклянных компонентов с электронными и микрофлюидными системами.

.png&w=384&q=75)

.png&w=640&q=75)