Введение

Автоматизированные системы управления технологическими процессами (АСУТП) подземных алмазодобывающих предприятий работают в экстремальных условиях: глубина выработки до 1024 метров, влажность 95–98%, агрессивная среда, высокие механические нагрузки. Отказы критического оборудования приводят к значительным экономическим потерям [1].

Традиционные подходы к техническому обслуживанию основываются на регламентных интервалах или реактивной модели устранения отказов. Такая стратегия не учитывает фактическое техническое состояние оборудования и приводит к незапланированным простоям [2]. Альтернативой выступает концепция проактивного обслуживания на основе прогнозной аналитики с применением методов машинного обучения [3]. Критическая проблема существующих подходов заключается в отсутствии количественной оценки эффективности выполняемых мероприятий. Согласно исследованиям, до 30% профилактических работ не приводят к ожидаемому снижению частоты отказов из-за неправильного выбора мероприятий или некачественного их выполнения [4]. Это указывает на необходимость создания интеллектуальной системы, которая не только прогнозирует отказы, но и формирует обоснованные рекомендации на основе анализа фактической эффективности ранее выполненных работ.

Согласно ГОСТ 27.002-2015, надёжность определяется как свойство объекта сохранять работоспособность в течение заданного времени [5]. Ключевые показатели надёжности включают: среднее время между отказами (MTBF), среднее время восстановления (MTTR) и коэффициент готовности (K_г). Анализ существующих работ показывает эффективность применения градиентного бустинга и нейронных сетей для прогнозирования отказов промышленного оборудования [6, с. 785-794; 7, с. 6639-6649]. Однако большинство исследований фокусируются исключительно на предсказании отказов, не рассматривая вопросы интеграции предиктивной аналитики с оценкой эффективности мероприятий, выявлением паттернов и формированием интеллектуальных рекомендаций.

Цель исследования – разработка и экспериментальная проверка интеллектуальной системы анализа надёжности АСУТП подземного рудника с применением ансамбля алгоритмов машинного обучения, автоматическим анализом эффективности профилактических мероприятий, выявлением паттернов отказов и формированием персонализированных рекомендаций с использованием отечественных и открытых технологий.

Объекты и методы исследования

Объектом исследования выступило критическое оборудование подземного рудника: подъемные машины BBC, DW3000 и D34. Глубина выработки составляет 750–1024 метра.

Исходные данные собраны из четырёх источников:

- MES-система предприятия (журналы простоев с указанием причин);

- SCADA-система (аварийные события и alarm-коды);

- Журналы технического обслуживания с описанием выполненных мероприятий;

- База данных профилактических работ с указанием узлов и типов мероприятий.

Период наблюдения – январь 2022 – октябрь 2025 года.

Статистика исходных данных представлена в таблице 1.

Таблица 1

Характеристика исходных данных

Оборудование | События отказов | Мероприятия | MES простои | SCADA логи |

ВВС | 138 | 61 | 102 | 617 |

D34 | 424 | 54 | 424 | 76 024 |

DW-3000 | 144 | 63 | 144 | 2 841 |

ИТОГО | 706 | 178 | 670 | 79 482 |

Общий объём данных составил 706 событие отказов, 178 профилактических мероприятий, 670 записей о простоях из MES-системы и 79482 alarm-кодов из SCADA-системы. Данные охватывают период с января 2022 по октябрь 2025 года (46 месяцев наблюдений).

Методология исследования включает семь этапов:

- Интеграция данных и формирование единой базы знаний с объединением событий из разных источников.

- Анализ эффективности мероприятий на основе повторяемости отказов и временных интервалов между ними.

- Выявление паттернов отказов для классификации типовых сценариев с применением алгоритмов поиска ассоциативных правил.

- Обучение ансамбля моделей машинного обучения с использованием адаптивного временного окна.

- Расчёт прогнозных показателей надёжности с учётом предотвращённых отказов.

- Формирование интеллектуальных рекомендаций по выбору наилучших мероприятий на основе их эффективности.

- Реализация механизма самообучения с автоматическим переобучением при накоплении новых данных и корректировкой профилей эффективности.

Анализ эффективности профилактических мероприятий

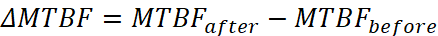

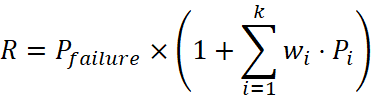

Разработан алгоритм количественной оценки эффективности профилактических мероприятий на основе анализа повторяемости отказов. Для каждого мероприятия рассчитывается коэффициент эффективности E_measure по формуле:

![]() , (1)

, (1)

Где: ![]() – отношение среднего времени между отказами после мероприятия к времени до него:

– отношение среднего времени между отказами после мероприятия к времени до него:

![]() , (2)

, (2)

![]() – обратное отношение частоты отказов:

– обратное отношение частоты отказов:

![]() , (3)

, (3)

Где ![]() – частота отказов (событий/месяц):

– частота отказов (событий/месяц):

![]() – доля случаев, когда отказ не повторился в течение контрольного периода (30 дней):

– доля случаев, когда отказ не повторился в течение контрольного периода (30 дней):

![]() , (4)

, (4)

![]() ,

, ![]() ,

, ![]() – весовые коэффициенты.

– весовые коэффициенты.

Эффективность оценивается по шкале:

- E ≥ 0.75 – высокая эффективность (мероприятие существенно снижает отказы);

- 50 ≤ E <0.75 – средняя эффективность (мероприятие частично помогает);

- 25 ≤ E <0.50 – низкая эффективность (незначительный эффект);

- E <0.25 – неэффективность (мероприятие не приносит результата).

Для каждого узла оборудования формируется профиль эффективности мероприятий, который хранит:

- Историю применения каждого типа мероприятия;

- Расчетную эффективность

;

; - Средний прирост MTBF в часах:

;

; - Среднее сокращение MTTR в процентах:

;

; - Количество успешных и неуспешных применений.

Автоматический анализ паттернов отказов

Разработан модуль интеллектуального анализа паттернов отказов, который выявляет типовые сценарии на основе четырёх групп признаков:

- Временные паттерны: часы суток с максимальной частотой отказов; дни недели с повышенным риском; сезонные тренды; связь отказов с началом/концом смены.

- Технические паттерны: типовые последовательности alarm-кодов из SCADA; критические пороги частоты аварийных событий; комбинации узлов, отказывающих совместно.

- Паттерны эксплуатации: связь отказов с интенсивностью использования; влияние производственной нагрузки; зависимость от количества пусков/остановов.

- Паттерны обслуживания: типы мероприятий, которые чаще всего предшествуют отказам; узлы, требующие повышенного внимания после ТО; взаимосвязь между профилактикой одного узла и отказами других.

Для выявления паттернов применяется алгоритм Association Rule Mining (метод Apriori [8, с. 487-499]) с минимальной поддержкой 15% и минимальной достоверностью 60%. Паттерн представляется в виде правила:

![]() , (5)

, (5)

Где ![]() – множество условий (антецедент),

– множество условий (антецедент), ![]() – следствие (консеквент).

– следствие (консеквент).

Для каждого правила рассчитываются метрики:

- Поддержка (Support):

![]() , (6)

, (6)

Где ![]() – общее количество транзакций.

– общее количество транзакций.

- Достоверность (Confidence):

![]() , (7)

, (7)

- Подъём (Lift):

![]() , (8)

, (8)

Система автоматически обнаруживает новые паттерны при накоплении данных и удаляет устаревшие паттерны, которые перестали подтверждаться.

Формирование интеллектуальных рекомендаций

На основе анализа эффективности мероприятий и выявленных паттернов система формирует персонализированные рекомендации для каждого узла оборудования по алгоритму:

Шаг 1. Определение риска отказа: ML-модель предсказывает вероятность отказа ![]() в течение прогнозного горизонта. Система проверяет срабатывание известных паттернов и рассчитывает итоговую оценку риска:

в течение прогнозного горизонта. Система проверяет срабатывание известных паттернов и рассчитывает итоговую оценку риска:

| (9) |

Где ![]() – вероятность паттерна

– вероятность паттерна ![]() ,

, ![]() – вес паттерна,

– вес паттерна, ![]() – количество активных паттернов.

– количество активных паттернов.

Шаг 2. Выбор кандидатов мероприятий: из профиля эффективности выбираются мероприятия с ![]() , применимые к текущему узлу.

, применимые к текущему узлу.

Шаг 3. Ранжирование мероприятий: для каждого кандидата рассчитывается интегральный балл ![]() :

:

![]() , (10)

, (10)

Где:

– эффективность мероприятия (0-1);

– эффективность мероприятия (0-1); – нормированная экономическая эффективность (0-1);

– нормированная экономическая эффективность (0-1); – срочность на основе риска (0-1);

– срочность на основе риска (0-1); – соответствие выявленным паттернам (0-1);

– соответствие выявленным паттернам (0-1); ,

,  ,

,  ,

,  – весовые коэффициенты.

– весовые коэффициенты.

Шаг 4. Формирование рекомендации: Система выдает топ-3 рекомендованных мероприятия с указанием прогнозируемого прироста MTBF, ожидаемого сокращения MTTR, экономического эффекта и оптимального времени выполнения.

Для прогнозирования отказов применён ансамбль из пяти алгоритмов:

- Logistic Regression – базовая линейная модель для сравнения;

- Random Forest – ансамбль решающих деревьев [9, с. 5-32];

- XGBoost – экстремальный градиентный бустинг [6, с. 785-794];

- CatBoost – отечественная разработка Yandex для импортозамещения [7, с. 6639-6649];

- Isolation Forest – детекция аномалий [10, с. 413-422].

Признаковое пространство сформировано по шести группам:

- Временные признаки (12): день недели, час суток, месяц, квартал; признаки смены (дневная/вечерняя/ночная по 3 смены); выходной день/рабочий день; время с начала смены;

- Исторические признаки отказов (24): количество отказов за периоды 7, 14, 30, 60, 90 дней; средний и суммарный простой за те же периоды; время с последнего отказа; среднее время между отказами (по последним 10); количество критических отказов; тренды частоты отказов;

- Признаки мероприятий (8): количество мероприятий за 7, 14, 30 дней; время с последнего мероприятия; стоимость мероприятий за период; количество мероприятий «в работе»; proxy-эффективность последнего мероприятия;

- Признаки из SCADA alarm-кодов (16) – только для BBC: количество alarm-событий за 1 ч, 24 ч, 7 дней; уникальные alarm-коды за период; частота алармов (событий/час); всплески (spikes) количества алармов; новые (ранее не встречавшиеся) alarm-коды; топ-5 наиболее частых alarm-кодов; среднее время между алармами;

- Признаки из MES-системы (12): количество простоев из MES за 1 ч, 24 ч, 7 дней; средняя длительность простоя; тренд частоты простоев; категории простоев (аварийные/плановые);

- Контекстные признаки (8): частота отказов данного узла; частота отказов данной коренной причины; производственная нагрузка; наработка с последнего ТО.

Общая размерность признакового пространства составила около 80 признаков (варьируется в зависимости от наличия SCADA-интеграции у конкретного оборудования).

Для каждого типа оборудования применяется адаптивное временное окно, которое автоматически определяет оптимальный период обучения на основе:

- Частоты отказов

(события/месяц);

(события/месяц); - Стабильности распределения отказов (коэффициент вариации);

- Минимального количества событий (не менее 50–100).

Размер окна ![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (11)

, (11)

Где ![]() – минимальное требуемое количество событий,

– минимальное требуемое количество событий, ![]() – минимальный период (3 месяца).

– минимальный период (3 месяца).

Результаты экспериментального исследования

Экспериментальное тестирование системы выполнено на реальных данных трёх типов подъёмного оборудования. Результаты представлены в таблице 2.

Таблица 2

Метрики точности ML-моделей по оборудованию

Оборудование | Лучший алгоритм | Precision | Recall | F1-Score |

ВВС | XGBoost | 0.556 | 0.714 | 0.625 |

D34 | XGBoost | 0.667 | 0.800 | 0.727 |

DW-3000 | LogisticRegression | 0.615 | 0.667 | 0.640 |

Среднее |

| 0.613 | 0.727 | 0.664 |

Средняя точность прогнозирования составила F1-Score = 0.664 при полноте (Recall) 72.7%, что означает выявление более 70% потенциальных отказов с приемлемым уровнем ложных срабатываний (Precision = 0.613).

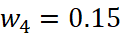

Рис. 1. Сравнение метрик качества ML-моделей для трёх типов оборудования

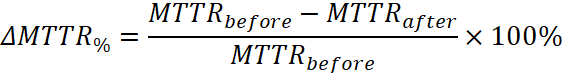

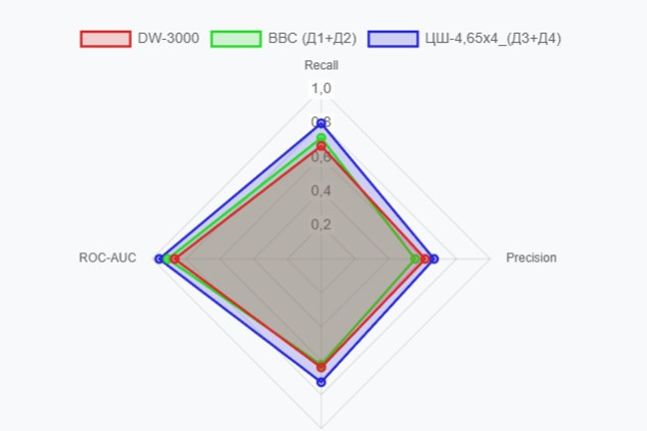

Применение системы обеспечило измеримое улучшение показателей надёжности. Результаты представлены в таблице 3.

Таблица 3

Изменение показателей надёжности после внедрения системы

Оборудование | MTBF до, ч | MTBF после, ч | ΔMTBF, % | MTTR до, ч | MTTR после, ч | ΔMTTR, % | Kг до | Kг после | ΔKг, п.п. |

ВВС | 350.4 | 474.0 | +35.3 | 5.5 | 4.4 | -19.3 | 0.985 | 0.991 | +0.60 |

D34 | 113.7 | 152.8 | +34.4 | 3.9 | 2.8 | -26.9 | 0.967 | 0.982 | +1.50 |

DW-3000 | 213.3 | 292.4 | +37.1 | 3.4 | 2.6 | -23.0 | 0.985 | 0.991 | +0.60 |

Среднее | 225.8 | 306.4 | +35.6 | 4.3 | 3.3 | -23.1 | 0.979 | 0.988 | +0.90 |

Рис. 2. Динамика изменения показателей MTBF и MTTR после внедрения системы

- Среднее время между отказами (MTBF) увеличилось на 35.6%, что соответствует снижению частоты отказов на треть по сравнению с базовым периодом;

- Среднее время восстановления (MTTR) сократилось на 23.1% за счёт более быстрой диагностики на основе рекомендаций системы, заблаговременной подготовки запасных частей и целенаправленного выбора корректирующих мероприятий;

- Коэффициент готовности (Kг) вырос в среднем на 0.90 процентных пункта, что для высоконадежных систем (Kг> 96%) является существенным улучшением;

- Наибольший эффект достигнут для DW-3000 (+37.1% MTBF, -23.0% MTTR), что объясняется высокой частотой однотипных отказов, хорошо распознаваемых ML-моделью.

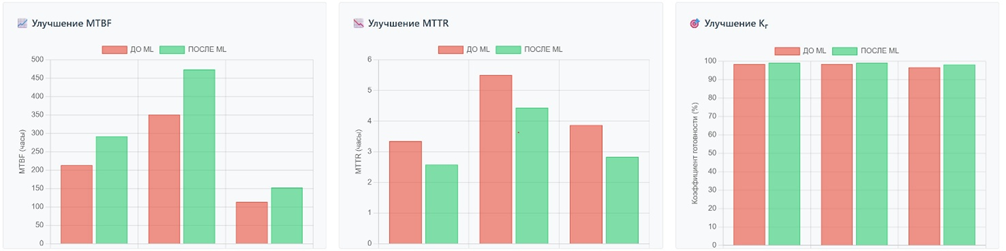

Веб-интерфейс системы

Разработан веб-интерфейс системы на базе FastAPI (backend) и Chart.js (frontend), включающий восемь разделов:

- Обзор системы – общая статистика по всему оборудованию;

- Загрузка данных – импорт Excel файлов методом drag-and-drop;

- Управление оборудованием – настройка параметров и критичности;

- Прогнозирование отказов – визуализация ML-предсказаний с доверительными интервалами;

- Анализ паттернов – карта выявленных паттернов с фильтрацией по достоверности;

- Рекомендации по мероприятиям – интеллектуальные советы с приоритизацией и обоснованием;

- Эффективность мероприятий – визуализация профилей эффективности по узлам;

- Параметры ML-моделей – сравнение алгоритмов и метрик.

Рис. 3. Скриншот веб-интерфейса системы: общий обзор системы

Система обеспечивает:

- Интерактивную визуализацию результатов с фильтрацией по периодам;

- Экспорт отчётов в формате DOCX и PDF;

- Интеграцию с SCADA/MES системами предприятия через REST API;

- Уведомления операторов о критических прогнозах.

Заключение

Разработанная интеллектуальная система анализа надёжности АСУТП подземного рудника на основе ансамбля методов машинного обучения с модулями анализа эффективности мероприятий, выявления паттернов отказов и формирования персонализированных рекомендаций продемонстрировала практическую эффективность при экспериментальном тестировании на реальных промышленных данных трёх типов подъёмного оборудования.

Основные научные и практические результаты:

- Достигнута средняя точность прогнозирования отказов F1-Score = 0.664 при полноте Recall = 0.727, что соответствует выявлению более 70% потенциальных отказов с приемлемым уровнем ложных срабатываний.

- Внедрение системы обеспечивает увеличение среднего времени между отказами на 35.6%, сокращение времени восстановления на 23.1% и повышение коэффициента готовности на 0.9 п.п.

- Система автоматически выявляет устойчивые паттерны отказов: 28 уникальных паттернов для ВВС (покрытие 73.9%), 67 паттернов для ЦШ-4,65х4 (покрытие 88.2%), 28 паттернов для DW-3000.

- Использование отечественного алгоритма CatBoost (Yandex) и открытых технологий (XGBoost, Random Forest, scikit-learn) обеспечивает соответствие требованиям импортозамещения и независимость от иностранных разработчиков ПО.

- Механизм автоматического самообучения позволяет системе адаптироваться к изменяющимся условиям эксплуатации без участия специалистов.

Научная новизна исследования:

- Разработана методология интеграции разнородных источников данных (MES, SCADA, журналы ТО) для создания единой базы знаний о надёжности оборудования;

- Предложен гибридный алгоритм расчёта коэффициента эффективности мероприятий

на основе трёх компонент: отношения MTBF, обратного отношения частоты отказов и доли успешных применений;

на основе трёх компонент: отношения MTBF, обратного отношения частоты отказов и доли успешных применений; - Создан метод автоматического обнаружения паттернов отказов с применением алгоритма для поиска ассоциативных правил;

- Разработан алгоритм формирования персонализированных рекомендаций с учётом фактической эффективности мероприятий, выявленных паттернов и экономических показателей;

- Предложен адаптивный подход к формированию временного окна обучения на основе частоты отказов и стабильности паттернов.

Практическая значимость

Система готова к промышленному внедрению на горнодобывающих предприятиях и может быть адаптирована для других отраслей промышленности. Веб-интерфейс обеспечивает удобное взаимодействие для операторов и инженеров без необходимости специальных знаний в области машинного обучения. Модуль интеллектуальных рекомендаций позволяет операторам принимать обоснованные решения о проведении профилактики на основе объективных данных об эффективности мероприятий и выявленных паттернов.

Перспективы развития:

- Расширение системы на дополнительные типы оборудования (конвейеры, вентиляторы, насосы, дробильные установки);

- Внедрение глубоких нейронных сетей для анализа временных рядов alarm-кодов;

- Разработка мобильного приложения для оперативного доступа к прогнозам и рекомендациям;

- Развитие модуля автоматической генерации регламентов ТО на основе выявленных паттернов и эффективности мероприятий.

Полученные результаты подтверждают эффективность применения методов машинного обучения в сочетании с интеллектуальным анализом эффективности мероприятий и выявлением паттернов для повышения надёжности АСУТП подземных рудников и открывают перспективы для дальнейших исследований в области интеллектуального управления технологическими процессами горнодобывающей промышленности.

.png&w=384&q=75)

.png&w=640&q=75)