Главное направление по улучшению свойства изделий с учетом того, что до 90% отказов машин и механизмов происходит из-за износа деталей, становится создание безызносного узла трения. Данная задача решается в двух направлениях: внедрением более совершенных конструкционных решений и созданием новых разновидностей смазочных материалов.

Для повышения надежности двигателя внутреннего сгорания (ДВС) в настоящее время предлагаются различные присадки, обладающие, по заверению производителей, следующими свойствами: повышением мощности двигателя внутреннего сгорания до 20%, повышением компрессии до 12%, снижением расхода топлива на 15%, а также снижением износа механизмов до 10 раз. Разновидность продуктов этого назначения составляет несколько десятков наименований присадок: вязкостные, обкаточные, антифрикционные, моющие, плакирующие, антипенные. К сожалению, характеристики, которые приводятся производителями, не всегда правдивы, а величины носят рекламный характер.

Опыт применения в сложных условиях войсковой эксплуатации автомобильной техники свидетельствует о низкой эффективности традиционных универсальных смазок. Повышение нагрузок и температуры, попадание влаги или микроскопической пыли приводит к быстрому разрушению масляной пленки и как следствие возникновению сухого трения, которое существенно снижает ресурс двигателя.

Высокодисперсный плакирующий компонент «ВПК-АЗ» представляет собой антифрикционный смазочный материал, создающий на парах трения черного металла ДВС защитное покрытие металлокерамики. Компонент производится в виде порошкообразной смеси, включающей природные минералы на основе слоистых силикатов, оксидов металла, катализаторов на основе редкоземельных материалов, добавок в виде органических веществ, дополнительно содержит белую сажу и смесь природных минералов, содержащих серпентинит и хром-серпентинит. На рисунке 1 приведен внешний вид поршня ДВС до и после обработки компонентом «ВПК-АЗ».

Рис. 1. Процесс формирования защитного покрытия (металлокерамики)

Это покрытие позволяет успешно эксплуатировать ДВС в экстремальных условиях при очень высоких и критических нагрузках, перегреве и даже при полной потере моторного масла. При этом процесс восстановления геометрических размеров поверхностей пар трения осуществляется в процессе эксплуатации двигателя. Ресурс от применения антифрикционного смазочного материала «ВПК-АЗ» составляет до 50 000 км пробега автомобильной техники. Даже при замене масла защитное покрытие металлокерамики, сформировавшееся на парах трения не вымывается и надежно обеспечивает свой функционал, кроме того, компонент совместим со всеми имеющимися маслами и смазками. Размер твердых частичек «ВПК-АЗ» не превышает 0,5 микрон, что гарантирует их абсолютно свободное прохождение и исключает возможность оседания во всех широко используемых фильтрующих системах.

На сегодняшний день применение «ВПК-АЗ» является единственным способом, который позволяет без применения дорогостоящих технологий обработки цилиндропоршневой группы получить эффект хонингования между парами трения и удерживать достаточное количество масла между ними. Частичное восстановление износа цилиндропоршневой группы и плотный масляный слой в зазорах обеспечивают необходимую газоплотность, что приводит к восстановлению компрессии и повышению качества сгорания топлива. Защитное покрытие металлокерамики нормализуют величину зазоров в цилиндропоршневой группе ДВС, за счет чего выравнивается компрессия, увеличивается коэффициент полноты сгорания топлива, снижаются потери на трение, тем самым достигается снижение расхода топлива до 7%.

На практике, после обработки ДВС антифрикционным материалом «ВПК-АЗ» существенно меняется роль масла, которое сводится в основном к отводу тепла от пар трения. При этом агрегаты долгое время могут работать без масла. В обычных случаях, то есть без обработки, это приводит к катастрофическим последствиям. В интересах оценки влияния применения «ВПК-АЗ» на токсичность (СО2, СН) отработанных газов, выбрасываемых в атмосферу, проводились испытания на ДВС УМЗ-421800 автомобиля УАЗ № 396219. После добавки «ВПК-АЗ» в моторное масло двигатель проработал 25 моточасов. В результате обработки во всех цилиндрах двигателя произошло выравнивание компрессии до заводских параметров 8,0 кгс/см2. Содержание СО2 в выхлопных газах снизилось в 2 раза, а СН в 8 раз.

В интересах оценки влияния применения «ВПК-АЗ» на эксплуатационные характеристики ДВС были проведены испытания на бензиновых и дизельных ДВС. По результатам испытаний было установлено увеличение компрессии по цилиндрам двигателя на 27% и приблизилась к 7 кг/см2, максимальный разброс компрессии по цилиндрам снизился в 2,4 раза, а содержание СО2 в выхлопных газах ДВС снизилось до 35%.

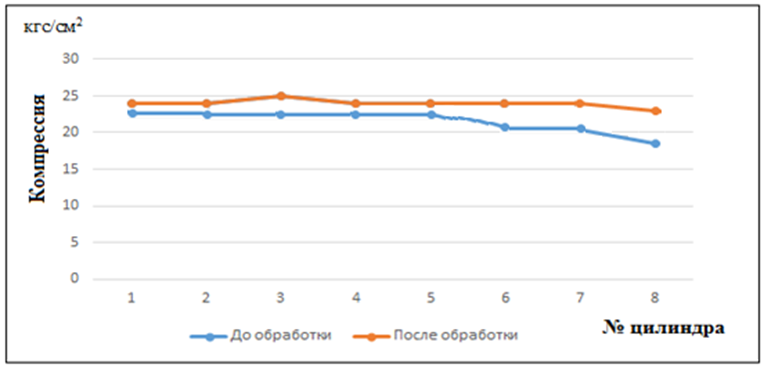

Испытания также проводились и на дизельном ДВС автомобиля КАМАЗ-740, которые включали диагностику двигателя, его частичную разборку и замер основных размеров деталей цилиндропоршневой группы до и после обработки компонентом. После применения «ВПК-АЗ» замеры показали уменьшение зазоров между шатунными шейками и вкладышами на 85% (до 0,0225 мм) и овальность стенок гильз цилиндров до 0,03 мм.

Компрессия выровнялась до паспортных значений и составила 24,0 кгс/см2 (рис.2).

Рис. 2. График замеров поршневой компрессии цилиндров ДВС КАМАЗ-740 до и после обработки составом «ВПК-АЗ»

Величина давления масла в масляной магистрали ДВС приблизилась к паспортным значениям, а дымность отработанных газов снизилась на 11%. Вибрация по всем трем осям снизилась на 8,4 дБ, а величина параметра виброускорения снизилась на 18,4 10-5 м/с2 (на 60 %).

Таким образом, по результатам проведенных натурных испытаний заявленные возможности применения разработанной технологии безразборного восстановления узлов и агрегатов ДВС были полностью подтверждены. Установлено, что после обработки автомобильного ДВС высокодисперсным плакирующим компонентом «ВПК-АЗ» на парах трения узлов и агрегатов ДВС формируется высокопрочное износостойкое покрытие металлокерамики, обеспечивающее реализацию возможности повышения надежности и продления ресурса узлов и агрегатов ДВС автомобильной техники.

.png&w=640&q=75)