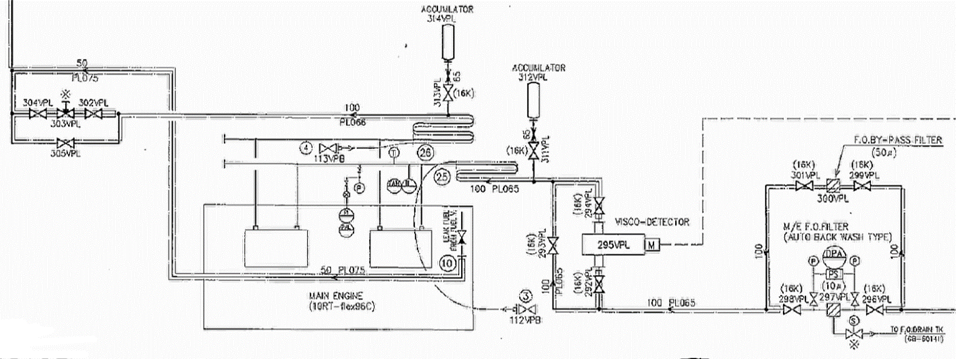

Гидравлические и топливные системы современных судовых дизелей работают при высоких давлениях и подвержены пульсирующим нагрузкам, генерируемым насосным оборудованием. Эти пульсации негативно влияют на ресурс трубопроводов, точность контрольно-измерительных приборов и общую надежность системы. Для их демпфирования и стабилизации давления применяются азотные гидроаккумуляторы. Эти устройства являются критически важными компонентами, требующими регулярного контроля и квалифицированного обслуживания для обеспечения бесперебойной работы энергетической установки [1].

Рис. 1. Судовая топливная система с азотными гидроаккумуляторами

Актуальность темы определяется необходимостью поддержания высокой эксплуатационной готовности судовых энергетических установок. Отказ демпфера пульсаций приводит к увеличению вибраций и ударных нагрузок в гидравлическом контуре, что ускоряет износ дорогостоящего оборудования (насосов высокого давления, расходомеров, датчиков) и повышает риск аварийных ситуаций. Основными проблемами в эксплуатации являются деградация разделительной мембраны и утечка азота, что ведет к потере гидроаккумулятором своих демпфирующих свойств. Своевременная диагностика и квалифицированное восстановление работоспособности аккумулятора представляют собой важнейшие задачи для судового инженерно-технического персонала.

Азотный гидроаккумулятор представляет собой сосуд высокого давления, внутри которого эластичная резиновая мембрана разделяет газовую полость, заполненную азотом под давлением, от жидкостной полости, подключенной к гидравлической системе (топливо/масло). На корпусе установлен клапанный блок, содержащий заправочные клапаны, манометр и предохранительные устройства. Донный клапан предотвращает экструзию мембраны в трубопровод при снижении давления в жидкостной полости [2].

Принцип действия основан на буферных свойствах сжатого азота. Пульсации давления, создаваемые насосами, компенсируются газовой подушкой, которая сглаживает пиковые значения и нивелирует мгновенные просадки давления в системе [2].

Рис. 2. Азотный гидроаккумулятор в разрезе

Работоспособность гидроаккумулятора определяется соответствием предзарядного давления азота установленному значению, обычно составляющему 50–80% от рабочего давления системы (например, при 12 бар топлива – 4,8–9,8 бар для аккумуляторов разного объема). Измерение давления проводится через сервисный клапан после изоляции аккумулятора от гидравлической системы для исключения влияния давления рабочей жидкости на точность показаний [3, с. 86-92].

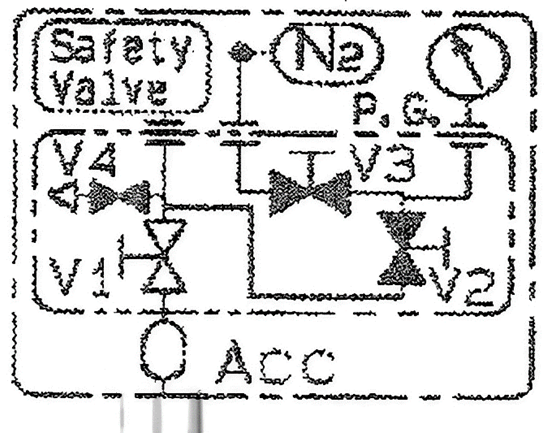

Рис. 3. Схема клапанного блока азотного гидроаккумулятора

Диагностика и разборка:

- При снижении давления азота выполняется его дозаправка. Если давление не стабилизируется, требуется замена мембраны.

- Резкое падение давления до нуля при подключении манометра указывает на разрыв мембраны.

- Перед вскрытием необходимо полностью сбросить давление азота через сервисный клапан. Остаточное топливо следует удалять через верхнюю горловину, избегая дренирования через донный клапан, что обусловлено требованиями безопасности.

- После демонтажа клапанного блока и торцевой крышки извлекается изношенная мембрана, содержащая остатки топлива. Внутренняя полость аккумулятора подлежит тщательной очистке.

Замена мембраны и сборка:

- Для замены используется ремонтный комплект, включающий новую мембрану, уплотнительные элементы, смазку и, при необходимости, монтажный воротник для облегчения установки.

- Мембрана, смазанная рекомендованным маслом, аккуратно устанавливается в корпус с использованием монтажного воротника, который затем удаляется.

- Торцевая крышка затягивается с моментом, строго регламентированным производителем, согласно технической документации (руководству по эксплуатации) [4].

Рис. 4. Технический мануал азотных гидроаккумуляторов

Заправка азотом и проверка:

- Заправка азотом осуществляется из баллона через шланг высокого давления.

- Газ подается в аккумулятор через клапанный блок (V1, V2, V3 согласно типовой схеме) поэтапно, с контролем по манометру. Конечное давление фиксируется после отключения заправочной линии (закрытие V3).

- После достижения номинального давления проводится обязательная проверка герметичности всех соединений, включая контрольное отверстие на фланце, с использованием мыльного раствора. Появление пузырей газа или утечки топлива из контрольного отверстия свидетельствует о негерметичности и требует повторной сборки.

Регламентное техническое обслуживание азотных гидроаккумуляторов, включающее регулярный контроль предзарядного давления и своевременную замену изношенных мембран, является критически важной профилактической мерой для обеспечения стабильности и долговечности судовых топливных и гидравлических систем. Представленный пошаговый алгоритм диагностики, ремонта и заправки обеспечивает системный подход к восстановлению функциональности данного узла. Фиксация проведенных работ (дата, предзарядное давление азота) на устройстве служит элементом грамотной технической эксплуатации, предоставляя ценную информацию для последующих обслуживающих экипажей и обеспечивая преемственность опыта.

.png&w=384&q=75)

.png&w=640&q=75)