В данной статье рассматривается проблема управления объектами, которые имеют определенные отличия от традиционно рассматриваемых классических комплексов [1]. Сложные технологические комплексы представляют собой большую часть промышленного производства, работа которого предполагает контроль большого количества технологических, режимных и производственных параметров, которые должны быть связаны с математическими и физическими моделями. Здесь есть такие объекты, как корпорации, фабрики, мастерские, производственные предприятия, малые и крупные предприятия. Сложность технологического оборудования заключается не только в составе технологических процессов и технических устройств, но и в действии определенных экономических законов. Эти объекты управления требуют нового подхода к их управлению, обусловленного конкретными функциями. Теория управления объектами основана на системном подходе, который учитывает взаимосвязь отдельных элементов системы и факторов, характеризующих поведение системы в целом. Одним из методов является разделение исследуемой системы на отдельные подсистемы. Это называется декомпозицией системы управления [2].

Важнейшим свойством глобальных технологических комплексов, в отличие от традиционного управляемого оборудования, является наличие собственной функции оптимизации в каждой из подсистем. Важно, что функции оптимизации подсистем не совпадают с функцией оптимизации всего глобального технологического комплекса. При принятии любого решения каждая из подсистем решается функциональным уравнением своей функции оптимизации на множестве приемлемых решений, определяемых реальными условиями ограничения.

Системы управления объектами класса больших систем часто строятся в виде распределенной многоуровневой системы. Здесь орган, отвечающий за принятие общесистемных решений, находится на вершине иерархии и называется координирующим органом. Он связан двусторонними связями со всеми подсистемами, выделенными в составе рассматриваемой системы и расположенными на нижних уровнях. Разработка управляющих решений осуществляется в виде информационного взаимодействия между координирующим органом и всеми подсистемами, в ходе которого устанавливаются значения координирующих параметров, с учетом которых подсистемы решают свои собственные задачи управления. Решение определяется как согласованное решение между координирующим органом и подсистемами, то есть решения достигают оптимума своих собственных целевыхфункций.

Широкое внедрение автоматизированных систем управления интегрированного типа, в которых решаются проблемы управления производственно-хозяйственной деятельностью параллельно с управлением технологическими процессами, является логическим развитием теории больших систем. Далее рассмотрим эту реализацию на примере программы Trace Mode, представляющего собой интегрированную программную среду для автоматического программирования измерительных систем и систем управления на производстве.

Trace Mode, разработан компанией Adastra для проектирования приборов, устройств управления процессами и управления технологиями. В настоящее время Trace Mode 6 широко применяется в различных отраслях промышленности и имеет комплексное развитие [3]. Таким образом, для любой автоматизации производственных процессов предприятия можно использовать программный инструмент – Trace Mode 6. Каждый проект всех уровней создается в единой системе инструментов и в рамках одного проекта. Технология проектирования автоматизированной системы управления исключает ненужное дублирование баз данных, ПЛК, сервера, рабочего места оператора, оборудования, персонала, производственной информации и. т. д.

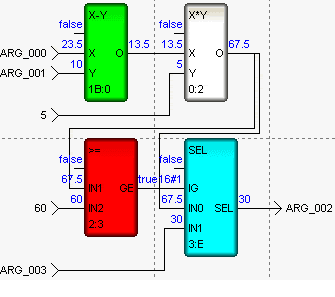

Интегрированное программное обеспечение Trace Mode 6 обладает возможностями операционных ресурсов и автоматизированного проектирования измерительной системы на нескольких уровнях: мнемограмма, блоки FBD, структурированный текст, диаграммы. Рассмотрим пример конструкции приборного блока. Интерфейс Trace Mode показаны на (рис. 1-2).

Рис. 1. Окно программирования входных и выходных сигналов с FBD-блоком

Сигнал данных обрабатывается и передается в виде математических моделей. Каждому сигналу присваивается значение. Таким образом, закладывается основной метрологический параметр. Математические функции затем получают сигнал с помощью математического языка программирования FBD-блоков [4].

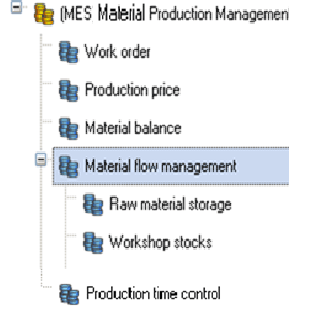

Встроенный экономический модуль создает условия для создания проекта с учетом экономических расчетов и прогнозов. Проекты создавались на основе материальных ресурсов: ремонт, время простоя и текущие характеристики оборудования и производственных ресурсов.

Рис. 2. Раздел Trace Mode-материальные активы и обслуживание

Компьютерная система задачи анализа распределения ресурсов может быть либо использована как самостоятельная, либо включена в структуру управления информационными системами технологическими процессами, предполагающими наличие параллельных объектов с целью оптимизации технологических процессов, протекающих в параллельных узлах. Рассмотрено управление технологическим процессом, являющееся логическим развитием теории больших систем. Возможность построения систем управления на основе интегрированной программной среды Trace Mode.

.png&w=640&q=75)