Введение

Современное промышленное производство характеризуется возрастающей потребностью минимизации вынужденных остановок технологического оборудования, обусловленной стремлением повысить экономическую эффективность производственных процессов. Одним из перспективных подходов к решению данной проблемы является применение методов предиктивного технического обслуживания, поддержанных искусственным интеллектом (ИИ).

Настоящая статья посвящена разработке и обоснованию инновационной методики предиктивной диагностики и профилактики отказов оборудования, используемого в металлообрабатывающей отрасли, применительно к станкам с числовым программным управлением (ЧПУ) марки PUMA при выполнении операций обработки заготовок типа «лапа шарошечного долота».

Большинство отечественных предприятий продолжают применять систему планово-предупредительного ремонта (ППР), предусматривающую заранее утвержденный график профилактического осмотра и текущего ремонта техники. Несмотря на широкое распространение, данная схема постепенно утрачивает свою конкурентоспособность ввиду ряда факторов, среди которых высокая конкуренция на рынке, удорожание запасных частей вследствие политики импортозамещения и невозможность равномерного распределения финансовых ресурсов, выделенных на ремонтное обеспечение предприятия.

Перечисленные обстоятельства диктуют необходимость внедрения новых технологических решений, обеспечивающих повышение точности прогнозирования неисправностей и оптимизацию затрат на эксплуатацию оборудования.

Основная часть

1. Описание шарошечного долота, изделия «лапа долота» и проблемы, с которой сталкивается производство

Предиктивное обслуживание станков с ЧПУ (predictive maintenance, PdM) – это подход к техническому обслуживанию оборудования, при котором оптимальное время и необходимость проведения работ определяются на основе анализа фактического состояния и поведения станка. Цель – заранее определить, когда и какие элементы станка нуждаются в ремонте или замене, чтобы минимизировать простои и снизить общие издержки [3].

Цель данной статьи – раскрыть текущую проблему, связанную с постоянным ремонтом станков из-за возникновений отклонений по причине присутствия вибраций при обработке изделий «лапа шарошечного долота», минимизировать затраты на ремонт, простои оборудования, снизить затраты предприятия, увеличить производительность.

Шарошечные долота (рис. 1) представляют собой специализированные инструменты, предназначенные для бурения твердых горных пород и конструкционных материалов путем дробления материала посредством вращения шарошек с установленными зубьями или твердосплавными вставками. Шарошечное долото состоит из корпуса, внутри которого расположены подвижные элементы – шарошки, вращающиеся вокруг собственных осей и закрепленные на специальных опорных механизмах «лапах». Конструкция обеспечивает эффективную передачу усилия от приводного вала к поверхности обрабатываемого материала, обеспечивая высокую производительность процесса разрушения породы.

Рис. 1. Шарошечное долото

Одним из ключевых элементов конструкции шарошечного долота являются «гидромониторные лапы», в количестве 3 штук на одно трехшарошечное долото, выполняющие роль опорных конструкций, фиксирующих положение шарошек относительно оси вращения инструмента (рис. 2). Лапы воспринимают значительные механические нагрузки, включая изгибающие моменты и ударные воздействия, возникающие в процессе эксплуатации. Для повышения долговечности и надежности изделия лапы дополняются износостойкими покрытиями и усиленными элементами крепления.

Рис. 2. Состав шарошечного долота

Одна из технологических металлообрабатывающих операций по обработке деталей «лапа долота» является черновая, получистовая и чистовая токарная обработка цапфы лапы на ЧПУ станке. Есть несколько вариантов закрепления изделия на станке. В данной работе будет рассматриваться только один вид – центровая установка. При данной установке изделие закрепляется с помощью центровых отверстий, расположенных на изделии соосно друг другу. С одной стороны деталь упирается в переднюю бабку станка – передний шпиндель через специальное приспособление: токарная планшайба, с другой – поджимается задним вращающимся центром, установленным в заднюю бабку – пиноль задней бабки.

Шарошечные долота широко применяются в бурении скважин, и, учитывая специфику проводимых буровых работ, используются разные размеры этих долот. Соответственно, исходя из заказываемой продукции, в цехе будет обрабатываться разные размеры изделий «лапа долота». Размерная линейка довольно широкая, начиная от самых маленьких размером 46 мм, заканчивая самыми крупными – 660,4 мм. Чем больше размер долота, тем массивнее лапа. Исходя из изображения гидромониторной лапы на рисунке 2 можно отметить, то изделие не имеет правильной формы. У нее смещен центр тяжести. При обработке на токарном станке вращается заготовка, а режущий инструмент неподвижен, он двигается вместе с револьверной головкой станка, куда закреплен по одной или нескольким осям. При вращении заготовки не правильной формы происходит неравномерное распределение веса, вследствие чего узлы станка испытывают нагрузку по вибрации из-за дисбаланса. Нагрузка увеличивается параллельно увеличению габарита изделия и увеличению оборотов шпинделя (вращения заготовки). Исходя из многолетней статистики было замечено, что после обработки партии лап большого габарита требуется проверка на геометрическую точность узлов станка и их корректировку службой главного механика (СГМ). Проблема заключается в том, что узлы станка расшатываются, после чего, когда станок переналаживают на другой, более мелкий габарит этих изделий, появляется отклонение от геометрической формы – овальность малой или большой опоры цапфы. Оно вызывается тем, что передний центр на планшайбе и задний центр на задней бабке приобретают износ подшипников и посадочных поверхностей.

2. Реализация предиктивного обслуживания с ИИ для решения проблемы овальности и простоя оборудования

Для реализации предиктивного обслуживания потребуется, для токарных станков с ЧПУ PUMA, задействованных в обработке цапфы лапы долота, подключить и реализовать систему датчиков, которые будут в режиме реального времени проводить статистические замеры, как нормальной работы, так и работы с отклонениями. Система ИИ, с помощью баз данных, будет собирать статистику всех замеров, при различных вариантах нагрузок. Эти данные будут собираться на сервере компании, которая занимается внедрением предиктивного обслуживания на предприятиях и в виде удобного, понятного, графического интерфейса сайта или приложения, предоставлять информацию сотрудникам компании.

Все данные, полученные с каждого датчика, с каждого станка, в дальнейшем, позволят заблаговременно предупредить компанию о возможной поломке и с минимальными потерями произвести ремонт оборудования, например в ночную смену, когда станок не работает. Также, искусственный интеллект, позволит расширить возможности платформы для предприятия, тем, что в режиме реального времени, сможет производить заказ комплектующих через заявки на снабжение под контролем инженеров, выбирая самые дешевые и качественные возможные запчасти из предлагаемого перечня на рынке запчастей, если на центральном складе завода данные запчасти все же отсутствуют.

Датчики – это ключевой элемент системы предиктивного обслуживания. Они собирают данные о различных параметрах работы оборудования, позволяя отслеживать его состояние в реальном времени. Выбор датчиков зависит от типа оборудования и потенциальных неисправностей. Для решения проблемы овальности на изделиях «лапа шарошечного долота» требуется заблаговременно выявлять проблему в узлах станка и решать её в нерабочее время для сокращения времени простоев и финансовых потерь предприятия. С этой целью, необходимо, установить датчики считывания вибрации и температуры на передний шпиндель и задний центр на задней бабке токарного станка с ЧПУ PUMA.

Датчики вибрации, один из видов датчиков для предиктивного обслуживания. Они измеряют вибрацию оборудования, что может указывать на дисбаланс, ослабление креплений, износ подшипников и другие проблемы. Например, датчик вибрации с диапазоном измерения 0–25 мм/с и частотным диапазоном 10–1000 Гц может быть использован для мониторинга состояния подшипников в электродвигателях.

Датчики температуры контролируют температуру различных узлов оборудования. Повышенная температура может свидетельствовать о перегрузке, плохой смазке или неисправности системы охлаждения. Инфракрасные датчики температуры позволяют бесконтактно измерять температуру поверхности оборудования.

Для успешного внедрения предиктивной аналитики на предприятии необходимо пройти несколько ключевых этапов [2]:

- Обследование системы: проводится диагностика технологического оборудования с целью выявления «узких» мест, влияющих на его производительность. На основе полученных результатов разрабатываются системы датчиков, обеспечивающих контроль и прогнозирование потенциальных неисправностей.

- Сбор данных: установка датчиков на оборудование для мониторинга его состояния. Датчики фиксируют показатели вибрации, тока, температуры и других параметров, которые затем передаются в систему для анализа.

- Обработка данных: полученные данные фильтруются и преобразуются для анализа. На этом этапе важно обеспечить корректную фильтрацию, чтобы исключить лишние шумы и сохранить ключевые параметры.

- Анализ данных: основным методом анализа является спектральный и трендовый анализ вибраций. Это позволяет выявить скрытые дефекты и оценить динамику изменения состояния оборудования.

- Прогнозирование: на основе собранных данных система строит прогнозы по остаточному ресурсу оборудования. Это даёт возможность заранее определить, когда потребуется проведение технического обслуживания, предотвращая аварийные остановки.

3. Экономическая выгода и увеличение производительности

Экономическая выгода и увеличение производительности внедрения предиктивного обслуживания в данной статье рассмотрится для парка токарных станков с ЧПУ предприятия, задействованных не только для обработки лап шарошечного долота, но и в производстве продукции завода в целом.

Стоимость затрат на простои в производстве БУРИНТЕХ анализируется и рассматривается финансово-экономической службой предприятия. В таблице 1 приводиться значения затрат на 2024 год на токарные станки с ЧПУ. В целях конфиденциальности информации будут приводиться данные по средним значениям групп оборудования.

Таблица 1

Расчет средней стоимости простоя токарных станков с ЧПУ

Наименование | Количество, шт. | Стоимость простоя при 1 сменном графике работы, тыс. руб./час | Стоимость простоя при 2 сменном графике работы, тыс. руб./час | Стоимость простоя при 3 сменном графике работы, тыс. руб./час |

Токарные станки с ЧПУ | 30 | 4254 | 2530 | 2006 |

Исходя из этих данных видно, что стоимость оборудования меняется в сторону уменьшения при увеличении его эксплуатации по сменам.

Так как компаний, предоставляющих услуги по внедрению предиктивного обслуживания несколько и высока индивидуальность внедрения, в зависимости от различных показателей завода и оборудования, к которому будет подключаться система, экономическая эффективность в сравнении будет оцениваться ориентировочно, исходя из тех данных, которые находятся в свободном доступе.

Исходную информацию по стоимости услуг возьмем из компании «Sinto» [1]. На один станок ЧПУ требуется потратить от 350 тыс. рублей. Возьмем среднее значение – 450 тыс. рублей. Основываясь на данные из таблицы 5, на предприятии действуют 30 токарных станков с ЧПУ. На весь парк станков потребуется 30 * 450 000 = 13 500 000 рублей. Опираясь на данные, взятые с компании БУРИНТЕХ, среднее значение количества поломок оборудования в год – 5 раз. Так предиктивное обслуживание рассчитано на долгий срок, будет использоваться период 3 года.

За три года, в среднем, каждое оборудование, простаивающее 16 часов при двухсменном графике работы будет затрачивать стоимость, указанную в таблице 2.

Таблица 2

Стоимость простоя оборудования за три года в компании БУРИНТЕХ при средних значениях

Наименование | Количество, шт. | Стоимость простоя при 2 сменном графике работы, тыс. руб./час | Стоимость простоя при 16-часовом ремонте в среднем, руб. в год | Стоимость простоя при 16-часовом ремонте в среднем, руб. за три года |

Токарные станки с ЧПУ | 30 | 2530 | 2530*16*5*30=6 072 000 | 18 216 000 |

Резюмируя подсчеты в таблице 2, можно подвести итоги. За три года работы предприятия БУРИНТЕХ в среднем, затраты на простой токарных станков с ЧПУ по причине их ремонта, составляет: 18 216 000 рублей

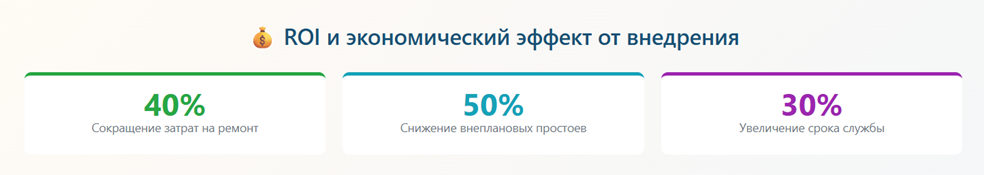

Рассмотрев статистику и информацию компании «Sinto», на рисунке № 3 можно отметить, что продавец услуг позволяет уменьшить затраты на ремонт и количество внеплановых простоев почти на 50%. Это говорит, что стоимость затрат на простои и ремонт токарных станков с ЧПУ, в компании БУРИНТЕХ можно уменьшить до 9 108 000 рублей за три года.

Рис. 3. ROI и экономический эффект от внедрения предиктивного обслуживания в компании «Sinto»

Таким образом, предприятие может экономить на простоях токарного оборудования с ЧПУ каждый год – 3 036 000 рублей. При одноразовых затратах на внедрение предиктивного обслуживания в 13 500 000 рублей срок окупаемости услуг составит 13 500 000/ 3.036.000 = 4 года и 2 месяца. После этого срока, каждый год, БУРИНТЕХ может реализовывать 3 036 000 рублей на дальнейшее улучшение и развитие экономического состояния предприятия. Данная цифра является ориентировочной, так как с каждым годом, использование предиктивного обслуживания, позволит уменьшать количество ремонтов и увеличивать срок службы станков, а, следовательно, 3 036 000 рублей это минимальная цифра выгоды, которая будет расти с каждым годом, если будет соблюдаться экономика амортизации оборудования.

Заключение

Внедрение методики предиктивного обслуживания с использованием искусственного интеллекта представляет собой эффективный способ оптимизации производственного процесса и снижения эксплуатационных расходов на промышленных предприятиях. Предложенная методика направлена на предотвращение внезапных сбоев и повышение общей эффективности производства деталей типа «лапа шарошечного долота» на токарных станках с ЧПУ модели PUMA.

Основные выводы исследования:

- Повышение точности диагностирования: применение технологии предиктивного обслуживания позволяет своевременно выявлять отклонения в состоянии оборудования, снижая риск выхода из строя критически важных компонентов, таких как подшипники шпинделя передней и задней бабки.

- Оптимизация ремонтных мероприятий: благодаря точной диагностике, производственное предприятие получает возможность планировать техническое обслуживание и ремонт в удобное время, уменьшая потери рабочего времени и финансовые расходы.

- Минимизация простоя оборудования: использование искусственного интеллекта и встроенной системы мониторинга снижает частоту неожиданных остановок производства, увеличивая общий объем выпускаемой продукции.

- Экономический эффект: проведенный расчет показывает, что внедрение предложенного подхода обеспечивает значительную экономию денежных средств за счет предотвращения дорогостоящих внеплановых ремонтов и уменьшает общую продолжительность простоев оборудования.

Внедрение предиктивных технологий обслуживания в сочетании с искусственным интеллектом способствует повышению конкурентоспособности предприятия и обеспечению стабильной работы производственной линии, что особенно актуально в условиях современного рынка, характеризующегося жесткой конкуренцией и высокими расходами на поддержание работоспособности оборудования.

.png&w=384&q=75)

.png&w=640&q=75)