1. Введение

Твёрдость является одной из ключевых характеристик деталей, подвергаемых закалке, поскольку она напрямую определяет их износостойкость, прочность и надёжность. Для крупногабаритных валов прогноз твёрдости особенно важен, так как неоднородное охлаждение по сечению приводит к различной доле мартенситной структуры и неодинаковым механическим свойствам. Экспериментальный контроль таких деталей усложнён, что делает математическое моделирование эффективным инструментом прогнозирования [1, 2, 3].

Современные модели формирования мартенсита позволяют оперативно оценивать, какая доля структуры переходит в мартенсит, и как это влияет на итоговую твёрдость. Одной из наиболее известных и технологически применимых моделей является модель Коистинена–Марбургера, которая устанавливает связь между температурой и долей мартенсита. Адаптация этой модели к легированным низкоуглеродистым сталям позволяет прогнозировать твердость в диапазоне реальных технологических условий [4, 5].

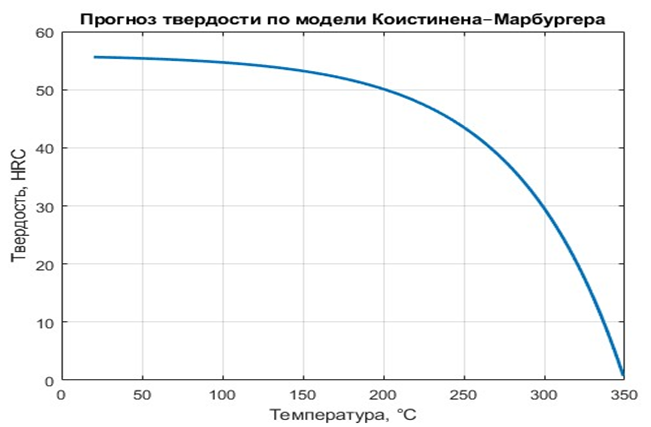

Рис. 1

2. Теоретические основы и математическая модель

Фракция мартенсита при охлаждении описывается уравнением Коистинена–Марбургера:

![]() , (1)

, (1)

Где (![]() ) – доля мартенсита, (

) – доля мартенсита, (![]() ) – температура начала мартенситного превращения, (T) – текущая температура, (

) – температура начала мартенситного превращения, (T) – текущая температура, (![]() ) – кинетический коэффициент. Для легированных сталей коэффициент (

) – кинетический коэффициент. Для легированных сталей коэффициент (![]() ) корректируется с учетом содержания углерода и легирующих элементов.

) корректируется с учетом содержания углерода и легирующих элементов.

Прогноз твёрдости строится на предположении, что итоговая твёрдость пропорциональна доле мартенсита:

![]() , (2)

, (2)

Где: ![]() теоретическая максимальная твёрдость 100% мартенсита. Таким образом, моделирование мартенситного превращения позволяет напрямую рассчитать твердость во всех точках сечения детали.

теоретическая максимальная твёрдость 100% мартенсита. Таким образом, моделирование мартенситного превращения позволяет напрямую рассчитать твердость во всех точках сечения детали.

3. Применение модели к крупногабаритным валам

Для валов диаметром 200–600 мм моделируется распределение температуры по радиусу при охлаждении. Внешние зоны остывают быстрее, что повышает долю мартенсита и увеличивает твёрдость. В центральной части температура снижается медленно, что приводит к частичному мартенситному превращению или даже его отсутствию, что уменьшает твердость. Применение модели Коистинена–Марбургера позволило получить количественные значения: в поверхностной зоне твердость достигает 52–56 HRC, в переходной – 42–48 HRC, а в центральной – менее 30 HRC. Это соответствует известным тенденциям и подтверждает применимость модели для массивных деталей.

4. Связь температуры мартенситного превращения с химическим составом

Температура (![]() ) снижается при увеличении содержания углерода и легирующих элементов. Для учёта химического состава применена эмпирическая зависимость:

) снижается при увеличении содержания углерода и легирующих элементов. Для учёта химического состава применена эмпирическая зависимость:

![]() , (3)

, (3)

Где (![]() ) – углеродный эквивалент, (k) – коэффициент, определяемый экспериментально. Установление (

) – углеродный эквивалент, (k) – коэффициент, определяемый экспериментально. Установление (![]() ) является критическим шагом в прогнозе твердости, поскольку определяет температурный диапазон формирования мартенсита. Применение такой зависимости позволило учесть реальные легированные стали, и получить достоверные значения твердости без проведения большого числа экспериментальных измерений. Это существенно сокращает трудоемкость оптимизации режимов закалки.

) является критическим шагом в прогнозе твердости, поскольку определяет температурный диапазон формирования мартенсита. Применение такой зависимости позволило учесть реальные легированные стали, и получить достоверные значения твердости без проведения большого числа экспериментальных измерений. Это существенно сокращает трудоемкость оптимизации режимов закалки.

5. Практическая значимость метода

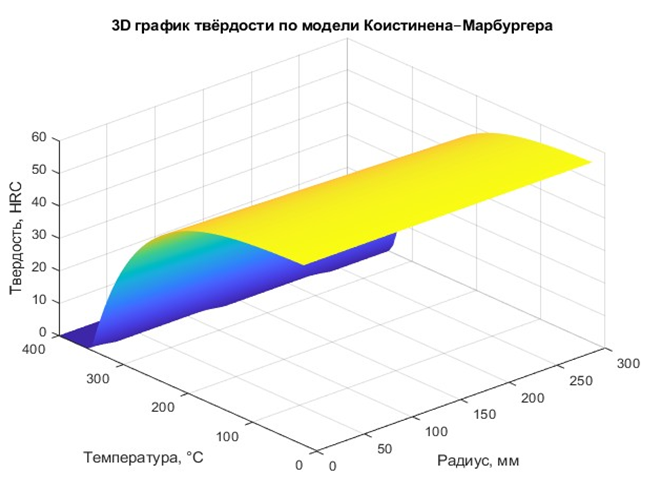

Представленный подход позволяет предсказать микроструктуру и твёрдость до проведения термообработки, что делает его удобным инструментом технологического моделирования. Особенно полезным метод оказывается при изготовлении крупногабаритных валов, для которых экспериментальный контроль по объёму невозможен.

Использование модели Коистинена–Марбургера даёт возможность разработать рациональные режимы охлаждения и снизить структурную неоднородность, тем самым улучшая эксплуатационные характеристики изделий. Такой подход может быть использован как при проектировании, так и при корректировке технологических процессов.

Рис. 2

6. Заключение

Разработана методика прогнозирования твердости после закалки на основе аналитического описания кинетики мартенсита. Модификация модели Коистинена–Марбургера позволила учитывать влияние химического состава и температурных градиентов по сечению детали. Применение метода для крупных валов показало высокую точность прогнозов и соответствие закономерностям фазообразования. Это открывает возможности для оптимизации режимов охлаждения и снижения рисков неоднородности свойств.

.png&w=640&q=75)