Титановый сплав Ti-6Al-4V является одним из наиболее перспективных материалов для производства медицинских имплантатов благодаря его высокой биосовместимости, низкой плотности и отличной коррозионной стойкости. Однако основным ограничивающим фактором их применения является относительно низкие триботехнические свойства, особенно при условиях скользящего контакта в физиологической среде. Это приводит к интенсивному износу, повышенному выделению металлических ионов и частиц, что может вызвать воспаление, боль и, в итоге, преждевременный отказ имплантата [16].

Технология селективного лазерного плавления (SLM) позволяет создавать персонализированные эндопротезы сложной геометрии непосредственно по данным компьютерной томографии. Однако поверхность 3D-напечатанных изделий характеризуется высокой шероховатостью, оксидными слоями и микротрещинами, отрицательно влияющими на триботехнические свойства [13; 14, с. 1775-1779]. Газовое азотирование формирует на поверхности твёрдый слой нитридов титана (TiN) с высокой твёрдостью и низким коэффициентом трения [13; 14, с. 1775-1779].

Целью работы: анализ влияния газового азотирования на триботехнические свойства имплантируемого материала Ti-6Al-4V, полученного методом SLM.

Материал и методология

Ti-6Al-4V, полученный методом SLM, характеризуется метастабильной мартенситной структурой α'-фазы. При производстве методом SLM скорость охлаждения достигает 10⁴–10⁶ К/с, что приводит к образованию метастабильной α'-фазы вместо равновесной α-β структуры. Материал обладает высокой прочностью (σB = 1130 МПа) при относительно низкой пластичности (δ = 6%) [3; 4; 5, с. 20-28; 6, с. 15-24; 7, с. 7643-7665]. Однако для эндопротезов, работающих в условиях циклического нагружения 1000–2000 Н (~37 млрд циклов за 25 лет), высокий коэффициент трения (табл.1) и интенсивный износ приводят к быстрой деградации имплантата [12].

Среди множества методов поверхностной обработки титановых сплавов газовое азотирование является перспективным подходом для улучшения свойств изделий, полученных методом 3D-печати. Это объясняется тем, что газовая азотация позволяет образовывать слои нитрида титана (TiN), которые обладают высокой твёрдостью, износостойкостью и биосовместимостью [8; 9; 10, с. 38-45; 11].

Процесс газового азотирования

Газовое азотирование – это процесс химико-термической обработки, при котором атомы азота из газовой фазы адсорбируются и диффундируют в поверхностные слои материала [9; 10, с. 38-45]. Процесс включает:

- Диссоциацию молекул азота: N₂ → 2N.

- Адсорбцию активных атомов азота на поверхность.

- Диффузию в поверхностные слои материала.

- Образование нитридных фаз: TiN (кубическая, ≈33 ат.% N), Ti₂N (тетрагональная) и диффузионного слоя α-Ti(N) [9; 10, с. 38-45].

Параметры процесса:

- Температура: 650°C.

- Время выдержки: 10 часов.

- Давление азота: 10⁵ Па.

- Толщина нитридного слоя: 1,2 ± 0,2 мкм.

Выбор температуры 650°C обеспечивает оптимальный баланс между диффузией азота, разложением α'-мартенсита, релаксацией остаточных напряжений и предотвращением чрезмерного роста зерна.

Газовое азотирование оказывает двойное воздействие:

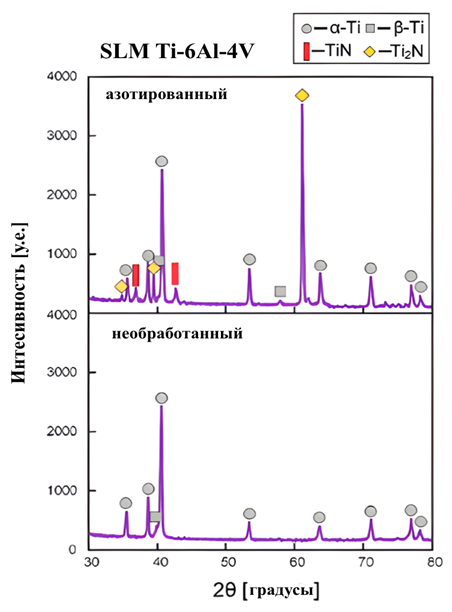

- Согласно рентгенофазовому анализу после газового азотирования Ti-6Al-4V методом SLM на поверхности происходит образование высокотвердого слоя, состоящего в основном из фаз TiN и Ti₂N (рис. 1);

- Частичный отжиг α'-мартенсита и формирование диффузионной зоны (5–15 мкм) с азотом в твёрдом растворе (эффект твердорастворного упрочнения) [13; 14, с. 1775-1779].

Рис. 1. Дифрактограмма необработанного и азотированного SLM Ti-6Al-4V

Методики измерения триботехнических свойств

Коэффициент трения определялся с использованием трибометра в конфигурации «шар-на-пластине» с возвратно-поступательным движением. Коррундовый шарик диаметром 6 мм приводился в контакт с поверхностью образца, который перемещался с амплитудой 2 мм и скоростью 2 см/с при нагрузках 1 Н и 10 Н в течение 1000 циклов.

Износостойкость определялась методом оптической профилометрии с использованием белого света интерферометрии, позволяющей измерить глубину и объём износа.

Твёрдость поверхностного слоя определялась с использованием микротвердомера с индентором Беркович на глубине 200 нм.

Результаты и обсуждение

Комплексный анализ триботехнических свойств SLM материала

Газовое азотирование приводит к существенному улучшению триботехнических характеристик SLM Ti-6Al-4V после газового азотирования. В таблице 4 представлены основные триботехнические параметры для SLM образцов до и после обработки при различных приложенных нагрузках.

Коэффициент трения

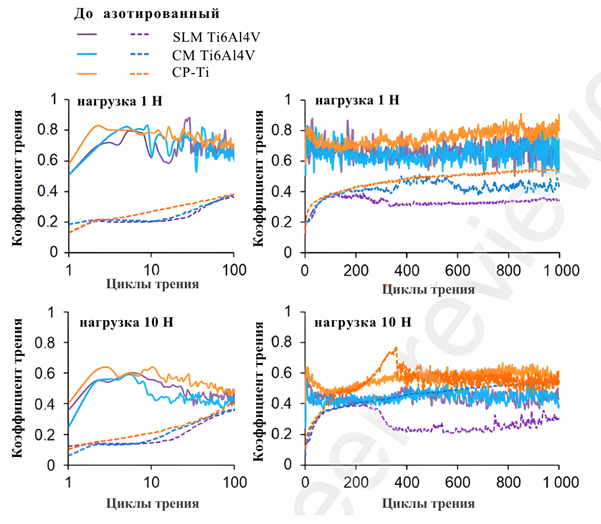

Коэффициент трения SLM Ti-6Al-4V значительно снижается после газового азотирования. При низкой нагрузке (1 Н) уменьшается с 0,65–0,75 до < 0,4, что соответствует снижению на 40–45%. При высокой нагрузке (10 Н) снижается с 0,40–0,50 до < 0,3, что соответствует снижению на 25–40%.

Таблица

Триботехнические свойства SLM Ti-6Al-4V до и после газового азотирования

Параметр | До азотирования | После азотирования | Изменение | Единица |

Коэффициент трения при 1 Н | 0,65–0,75 | <0,4 | Уменьшился на 40–45% | – |

Коэффициент трения при 10 Н | 0,40–0,50 | <0,3 | Уменьшился на 25–40% | – |

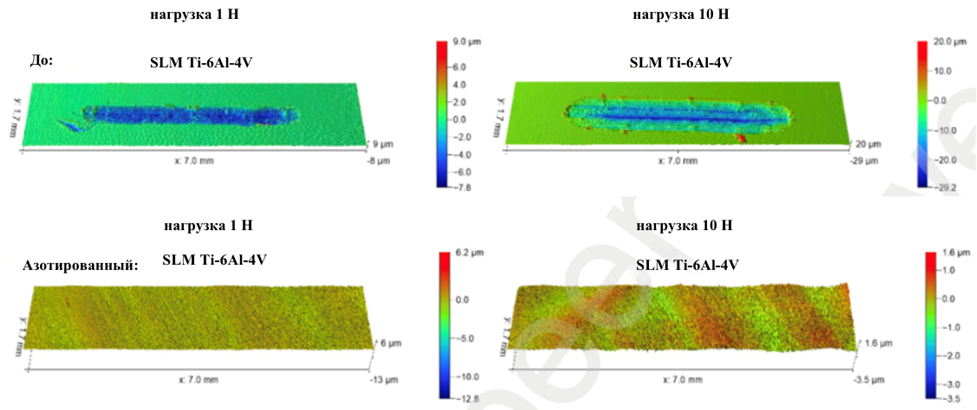

Глубина износа при 1 Н | 5,0–8,0 | 0,2 | Уменьшилась на 25–40 раз | мкм |

Глубина износа при 10 Н | 20–30 | 0,3 | Уменьшилась в 67–100 раз | мкм |

Объем износа при 1 Н | 78,86 | 1,02 | Уменьшился в | ×10⁻¹³ м³ |

Объем износа при 10 Н | 448,72 | 2,96 | Уменьшился в 151 раз | ×10⁻¹³ м³ |

Твердость (200 нм глубина) | 4,3–4,7 | 11,6–14,6 | Увеличилась в 2,7–3,1 раз | ГПа |

Толщина нитридного слоя | - | 1,2 ± 0,2 | - | мкм |

Особенно важным результатом является наилучшая стабильность кривой коэффициента трения для SLM Ti-6Al-4V во время 1000 циклов скольжения. После азотирования остается ниже 0,4 на протяжении всего испытания и полностью стабилизируется после 300 циклов, что является критически важным для долгосрочной функциональности имплантата (рис. 2) [13, 16].

Анализ микромеханизмов износа, проведенный с помощью сканирующей электронной микроскопии высокого разрешения, выявил, что для азотированного SLM Ti-6Al-4V основным механизмом является пластическая деформация с образованием микротрещин. Это благоприятно, так как пластическая деформация обеспечивает постепенное изнашивание нитридного слоя без образования опасных осколков или обнажения подложки. Следы изнашивания минимальны и характеризуются микроскопическим полированием поверхности. Практически не образуется абразивных частиц третьего тела, которые могли бы усиливать износ (рис. 3) [13, 16].

Рис. 2. Тенденции трения SLM Ti-6Al-4V сплава до и после азотирования при нагрузке 1Н (сверху) и 10Н (снизу)

Повышение твердости поверхностного слоя SLM материала

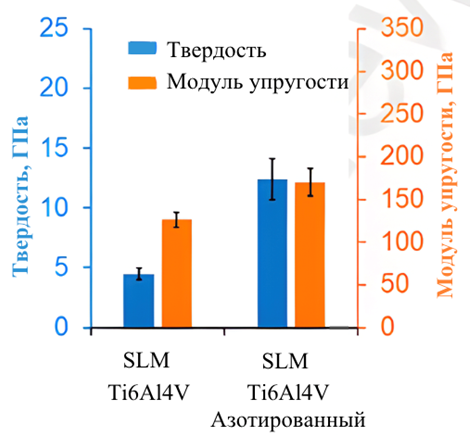

Газовое азотирование повышает твердость поверхностного слоя SLM Ti-6Al-4V в 2,7–3,1 раза. При глубине внедрения 200 нм твердость увеличивается с 4,3–4,7 ГПа до 11,6–14,6 ГПа.

Рис. 3. Поверхностная топография следов трения на SLM Ti-6Al-4V до и после азотирования, определённая методом оптической интерферометрии белого света при нагрузках 1 и 10 Н

Высокая твердость нитридного слоя является основной причиной снижения трения и износа, так как она препятствует адгезивному и абразивному механизмам износа. Кроме того, повышенная твердость улучшает способность материала сопротивляться контактным напряжениям, которые при нагрузке 10 Н могут превышать 700 МПа (рис. 4.) [13, 16].

Рис. 4. Твёрдость и модуль упругости поверхностного слоя SLM Ti-6Al-4V на глубине проникновения 200 нм до и после газового азотирования

Заключение

Газовое азотирование при температуре 650°C в течение 10 часов под давлением 10⁵ Па является эффективным методом модификации поверхности 3D-напечатанных имплантатов из сплава Ti-6Al-4V. Процесс приводит к образованию нитридного слоя толщиной 1,2 ± 0,2 мкм, состоящего из керамических фаз TiN (кубическая структура) и Ti₂N (тетрагональная структура), под которыми располагается диффузионная зона твёрдого раствора. Полученная структура обеспечивает повышение твёрдости поверхностного слоя с примерно 4,3–4,7 ГПа до 11,6–14,6 ГПа, что существенно снижает склонность материала к пластической деформации и адгезивному износу. В результате обработка газовым азотированием приводит к значительному улучшению триботехнических характеристик: коэффициент трения уменьшается на 40–45% при нагрузке 1 Н и на 25–40% при 10 Н, а объёмный износ снижается в 77 раз при 1 Н и в 151 раз при 10 Н.

Результаты настоящего исследования подтверждают, что газовое азотирование является наиболее перспективным методом устранения основного ограничения применения 3D-напечатанного Ti-6Al-4V в высоконагруженных медицинских имплантатах – низких триботехнических свойств. Метод позволяет создавать персонализированные эндопротезы с высокой износостойкостью и предсказуемым поведением при длительной эксплуатации.

.png&w=384&q=75)

.png&w=640&q=75)