Конкурентоспособность в отечественной авиационной технике во многом определяется качеством используемых материалов. Кратко рассмотрим основные этапы развития металлов и сплавов, применяемых в авиационной промышленности [1].

Сталь хромансиль

В период Великой Отечественной войны ВИАМ (Всероссийский Институт Авиационных Материалов) впервые создал уникальную по тем временам высококачественную среднелегированную конструкционную сталь 30ХГСА. Сталь называется «хромансиль» – сокращенное от легирующих элементов- хрома, марганца и кремния. Появление стали 30ХГСА внесло весомую долю в победу над германской авиацией благодаря своим уникальным техническим характеристикам: высокой прочности, ударной вязкости и свариваемости. Кроме того, подобранные легирующие элементы, с одной стороны, отличаются дешевизной, с другой стороны, резко улучшают механические свойства: хром повышает твердость, прокаливаемость, устойчивость к коррозии; марганец обогащает сталь устойчивостью к ударным нагрузкам, износостойкости; кремний повышает ударную вязкость и температурный запас вязкости. Таким образом, созданная относительно недорогая сталь, но с уникальными физическими свойствами надолго заняла лидирующее положение в авиационной промышленности [1].

Сталь применяется там, где нужна максимальная прочность и жаростойкость, например, в шасси, двигателях, и особо нагруженных элементах фюзеляжа и крыла. В крупном транспортном самолете типа Ан-22 (по данным утилизации) может быть около 10 тонн черного металла, что, однако, составляет меньшую часть общей массы.

В последующем, для улучшения таких свойств, как удельная прочность, усталостная прочность (или выносливости), технологичность, ремонтопригодности, снижение веса поэтапно создаются и внедряются в авиастроение конструкционные алюминиевые сплавы, которые в настоящее время являются основным конструкционным материалом в авиастроении, обеспечивая лёгкость и прочность конструкции.

Так, в крупных пассажирских лайнерах, таких как Boeing 737, Boeing 747 или Airbus A380 используется около 32 тонн алюминия, что составляет примерно 75–80% от общей массы лайнера.

Рассмотрим новые деформируемые и литейные алюминиевые сплавы, рекомендуемые ВИАМом для применения в конструкциях современных самолетов отечественного производства.

Деформируемые алюминиевые сплавы

Высокопрочные сплавы

В95 – наиболее широко применяемый высокопрочный сплав, который используется для верхних обшивок крыла (плиты, листы), стрингергеров, балок, стоек (профили, трубы) и других элементов фюзеляжа и крыла современных самолетов Ту-204, Бе-200, Ил-96, SSJ-100 (рис. 1).

Рис. 1. Обшивка крыла самолета SSJ-100

1965-1 – особо прочный сплав. Рекомендуется для применения в сжатых зонах конструкций планера самолетов: для верхних обшивок крыла, стоек и других элементов.

1933 – основной высокопрочный ковочный сплав, широко применяется в современных самолетах Ан-148, Ту-204, SSI-100, Т-50, который по вязкости разрушения и по малоцикловой усталости превосходит сплавы США (7175 и 7050). Используется в основном для внутреннего силового набора (фитингов, шпангоутов, кронштейнов и др.).

Сверхлегкие высокопрочные сплавы

Одна из важнейших задач современного авиастроения – разработка и внедрение легких сплавов, без потери прочностных характеристик. К этой группе относятся алюминий – литиевые сплавы, которые позволят существенно снизить массу конструкций (за счет сверх легкого алюминия), а, следовательно, и расход топлива. К алюминий -литиевым сплавам, разработанным ВИАМом в конце ХХ века, относятся:

1420 – среднепрочный, устойчивый к коррозии, с высоким модулем упругости, свариваемый сплав пониженной плотности (ρ = 2470 кг/м3) предназначен для использования в конструкции самолетов (сварные герметичные отсеки, окантовки иллюминаторов, компоненты кабины). В силу ряда достоинств сплав широко применялся в клепаных фюзеляжах палубных штурмовиков вертикального взлета ЯК-36 и ЯК-38; в виде штамповок в пассажирском самолете ЯК-42; в сварных топливных баках и сварной кабине пилота истребителя МиГ-29М; в конструкциях самолетов Су-27 и Ту-204, вертолета Ми-26Т [2, с. 6-9].

1441 – высокотехнологичный, среднепрочный с высоким модулем упругости сплав пониженной плотности (ρ = 2540 кг/м3) предназначен для получения из него плакированных и не плакированных листов 12 толщиной до 0,3 мм. Рекомендуется для силовых элементов планера (обшивок фюзеляжа, стрингерного набора), работающих в любых климатических условиях (до 130°С). Листы из сплава 1441, как отмечает автор [1] длительно и успешно применяются в конструкциях обшивки гидросамолетов Бе-103 и Бе200 ОАО «ТАНТК им. Г. М. Бериева».

Помимо этого, специалистами института ВИАМ разработали современные алюминий – литиевые В-1461, В-1469, легированные редкоземельными металлами (РЗМ) и обладающие повышенными характеристиками прочности и трещиностойкости при пониженной плотности в сравнении с традиционными алюминиевыми сплавами [1; 2, с. 6-9].

Литейные алюминиевые сплавы

Алюминиевые сплавы данной группы предназначены для изготовления деталей, обладающих низкой плотностью и высокой удельной прочностью, что позволяет в ряде случаев применять отливки взамен поковок и штамповок. Среди них наиболее распространенными являются:

ВАЛ12 – высокопрочный сплав системы Al-Zn-Mg-Cu, используется для изготовления деталей с рабочей температурой 250°С (длительно) и 300°С (кратковременно).

ВАЛ14 и ВАЛ18 – жаропрочные сплавы системы Al-Cu-Mn применяется для высоконагруженных деталей, работающих при температурах 300–350°С.

ВАЛ16 – свариваемый, устойчивый к коррозии литейный алюминиевый сплав системы Al-Mg, эксплуатирующийся при температурах от – 70°С до +140°С (длительно) и до 150°С (кратковременно).

ВАЛ20 – высокопрочный сплав системы Al-Cu-Mg, предназначенный для отливок сложной конфигурации деталей внутреннего набора (корпуса, качалки, кронштейны), эксплуатирующихся при рабочей температуре +200°С (длительно), +250°С (кратковременно).

Значительные успехи в последнее время, как отмечают авторы [3, с. 10-14] достигнуты в направлениях улучшения свойств и других типов авиационных конструкционных материалов, а именно титановых сплавов.

Деформируемые титановые сплавы

Названные сплавы делятся на 2 основные группы.

Конструкционные сплавы нормальной прочности

Представители – сплавы ВТ20, ВТ23, ВТ18ч, ВТ38, ВТ43.

Наиболее широко применяемый титановый сплав ВТ20 используется как в конструкции планера самолетов, так и для изготовления деталей газотурбинных двигателей. Например, в конструкции планера самолета Су-35 из этого сплава изготовлено значительное количество деталей и сварных узлов фюзеляжа, крыла и киля.

Сплав ВТ23 – сплав широкого применения, за счет хороших характеристик свариваемости используется в монолитных, сварных и паяных конструкциях самолетов, ракет и космических летательных аппаратов. Сплав используется в конструкциях самолетов Ан-158, Су-29, Су-31М.

Сплав ВТ18ч – листовой конструкционный сплав высокотемпературного применения. Предназначен для изготовления обшивок самолетов, ракет, т. е. деталей, эксплуатирующихся при температуре до 600°С.

Сплав ВТ38 – новый жаропрочный, жаростойкий пониженной окисляемости. Применяется для изготовления обшивок самолетов, ракет и в конструкциях двигателей с рабочей температурой до 650°С.

Сплав ВТ43 – свариваемый сплав широкого применения. Используется в монолитных, сварных и паяных конструкциях самолетов и ракет.

Высокопрочные конструкционные сплавы

Типичные представители – титановые сплавы ВТ22, ВТ22М, ВТ22И, которые длительно работают при температуре до 400°С и кратковременно до 750°С.

Сплав ВТ22 – свариваемый титановый сплав, для которого характерна высокая прокаливаемость. Указанный сплав широко применяется в отечественных самолетах Ил-76, Ил86, Ил- 96, Ан-72, Ан-124, Ан-224, Ан-148, Як42, Бе-200, Ту-204, МиГ-29, Т-50 для изготовления крупногабаритных деталей внутреннего силового набора (например, балок, лонжеронов, шпангоутов, нервюр, рельсов закрылков и предкрылков).

ВТ22М наиболее усовершенствованный свариваемый сплав, перспективен для изготовления не только крупногабаритных деталей внутреннего силового набора, но и крупногабаритных силовых деталей и узлов шасси.

Сплав ВТ22И – высокотехнологичный сплав служит для получения точных штамповок методом изотермического деформирования в условиях сверхпластичности, обеспечивающей изготовление термостойких деталей сложной конфигурации (панелей, крышек люков, кронштейнов и др.). При этом сохраняется однородная мелкозернистая структура и высокий уровень механических свойств.

Литейные титановые сплавы

Представители этой группы – сплавы ВТ1Л, ВТ5Л, ВТ6Л, ВТ20Л, ВТ40 обладают более низкими механическими свойствами, чем деформируемые. Как отмечают авторы [3, с. 10-14] упрочняемая термообработка не применяется, так как это приводит к резкому снижению пластичность сплавов.

Сплавы ВТ1Л, ВТ5Л достаточно широко используются для изготовления высоконагруженных деталей ответственного назначения (литых корпусов, турбин, крыльчаток и т. д.).

Сплав ВТ6Л за счет закалки и последующего старения имеет высокие механические характеристики и рекомендуется для изготовления деталей, работающих до температуры 400°С.

Сплав ВТ20Л находит применение при производстве турбин, литых корпусов.

Сплав ВТ40Л отличается повышенной прочностью, а также высоким пределом выносливости. Используется в агрегатах планера самолетов и в двигателях для изготовления различных высокоресурных деталей и успешно вытесняет серийные сплавы более старого поколения ВТ6Л и ВТ20Л.

Так, на Boeing 737 уходит более 10 тонн авиационного титана, а на Boeing 787 – 23 тонны. Единственная компания США по производству титана «Titanium Metals Corporation» в настоящий момент не справляется с потребностями, закрывая их не более, чем на 35%. «Boeing» просто захлебывается без российского титана, от которого они отказались по политическим мотивам из-за санкций против русских компаний.

Экспериментальная часть работы посвящена выявлению достаточно простыми методами соответствующего металла из предложенной группы образцов. Работа проводилась на базе кафедры «Металловедения, порошковой металлургии, наноматериалов» СамГТУ.

Анализируемые образцы: сталь 40 (отожженные, закаленные образцы), алюминиевый сплав системы Al-Cu-Mg-Mn (дюралюмин Д16) и титановые сплавы системы Ti-6AL-V (в отожженном состоянии).

Применяемое оборудование: магнит, реактив Гейна, стационарный твердомер HR-150А для измерения твердости по Роквеллу, эталонные образцы шкалы Мооса.

Первый этап эксперимента. Визуальный осмотр и разделение образцов по весу. Плотность титана (ρ– 4,5 г/см³) делит металлы на легкие, где ρ, соответственно, меньше указанного значения и тяжелые (ρ ˃ 4,5 г/см³). Алюминий – один из самых легких металлов (ρ – 2,7 г/см³), плотность стали примерно ρ – 7,85 г/см³.

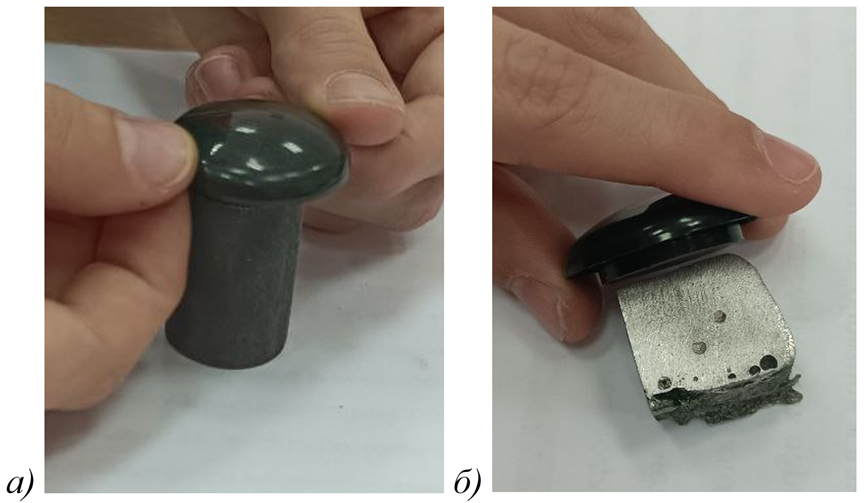

Второй этап эксперимента. Определение магнитных свойств. Известно, что все металлы делятся на черные (типичный представить железо и его сплавы) и цветные. Стальные образцы притягиваются магнитом, алюминиевые и титановые – не реагируют на него (рис. 2).

Рис. 2. Фотографии стального образца(а) притягивающегося магнитом и титанового образца(б) не притягивающегося магнитом

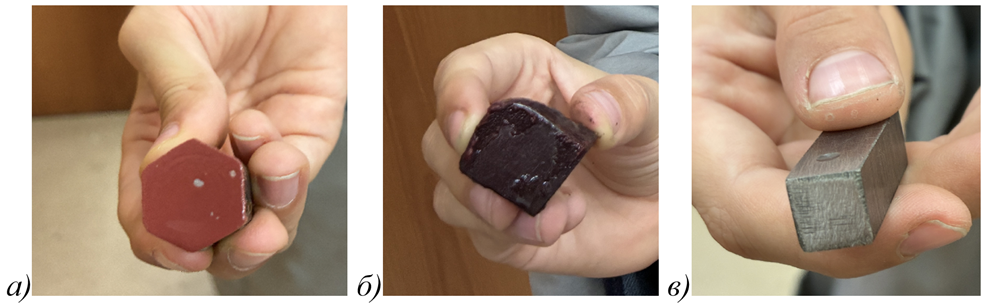

Третий этап эксперимента. Метод металлографического травления для выявления дефектов. Реакция проводится по методу Гейна. Используется водный раствор хлорной меди (CuCl₂) – 85 гр и хлорида аммония (NH₄Cl)- 53 гр на 1000 мл воды. Шлифованную поверхность образцов погружают в реактив на 30–60 секунд. Железо из стальных образцов и алюминий вытесняют медь из раствора, что приводит к осаждению меди на поверхности указанных металлов, выделяя структуру и дефекты (рис. 3). Титан обладает высокой коррозионной стойкостью, медь на поверхности титановых образцов не осаждается (рис. 3).

Рис. 3. Фотографии стальных (а), алюминиевых образцов(б) с осаждением меди на поверхности и титановых (в) без следов воздействия

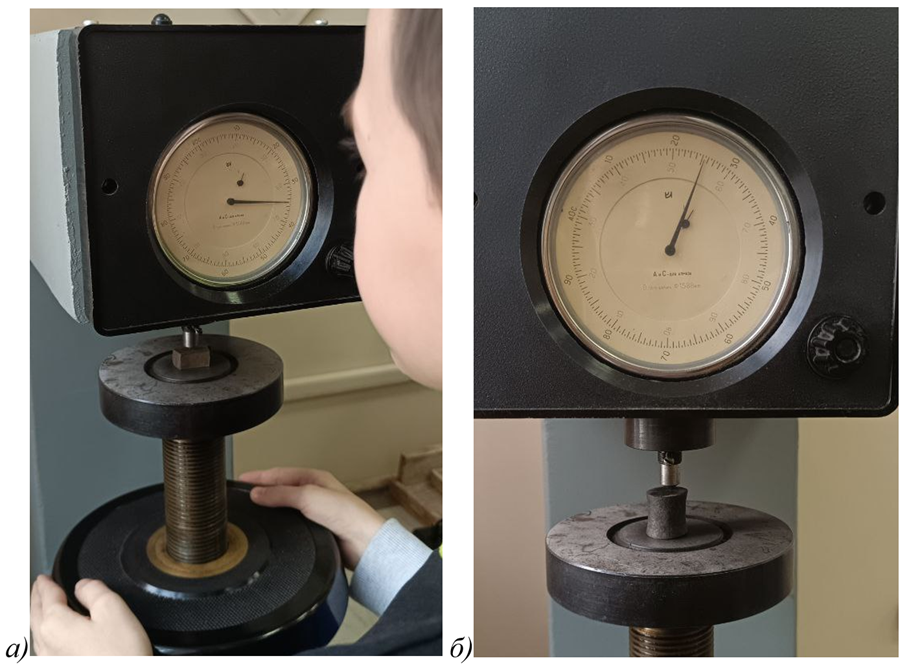

Четвертый этап эксперимента. Метод неразрушающей проверки твёрдости материалов- определение твердости по Роквеллу. Самый мягкий металл – алюминий – значение твердости по шкале HRB (в тело вдавливается индентор в виде стального шарика) составило всего 65 единиц. Измерение твердости титановых и стальных образцов проводилось с помощью алмазного наконечника и HRС при этом составила для титановых образцов (отожженное состояние) – 35 единиц, для стальных (тоже после отжига) – 25 единиц (рис. 4). Твердость стали 40 после закалки – HRС 53.

Рис. 4. Значение твердости отожженных титановых (а) и стальных образцов (б) по Роквеллу

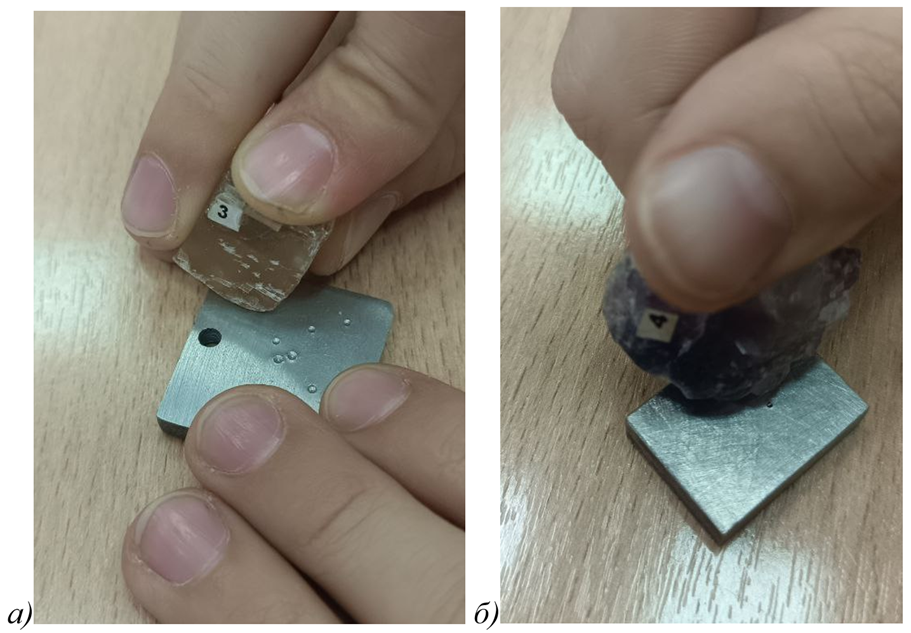

Пятый этап эксперимента. Метод неразрушающей проверки твёрдости материалов- определение твердости по шкале Мооса. Это сравнительный метод оценки устойчивости металлов и минералов к царапинам с помощью 10 эталонных минералов, от мягкого талька (1) до твердого алмаза (10). Чтобы определить твердость исследуемого металла, нужно с нажимом провести по нему представителем шкалы Мооса. Если на минерале останется царапина, то он мягче, если нет – тверже. Алюминий, как самый мягкий из рассматриваемых металлов имеет твердость примерно 2-3 (что сравнимо с кальцитом) (рис. 5, а). Твердость титана на уровне 6 единиц, что соответствует твердости ортоклаза. Титан по характеристикам твердости явно превосходит отожженную сталь, которую царапает эталонный образец флюорит с твердостью 4 (рис. 5, б), но уступает закаленным образцам стали (с твердостью кварца 7). Данные твердости по шкале Мооса еще раз подтвердили значения твердости, полученные при испытании на Роквелле.

Рис. 5. Значение твердости алюминиевых (а) и стальных образцов (б) по шкале Мооса

Таким образом, в работе представлены основные этапы развития металлов и сплавов, применяемых в авиационной промышленности и дана краткая характеристика современных алюминиевых и титановых сплавов, наиболее широко используемых в авиастроении. Практическая часть работы посвящена методике определения стальных, титановых и алюминиевых образцов в лабораторных условиях.

Авторский коллектив

Автором данной статьи является учащийся 4 класса, занимающийся в созданном на базе Самарского государственного технического университета Доме научной коллаборации имени академика Семенова Н. Н. по программе «Драгоценные металлы и минералы». Исследования, представленные в работе, были проведены автором статьи на кафедре «Металловедения, порошковой металлургии и наноматериалов» под руководством руководителя программы к.т.н., доцента, заслуженного работника науки и техники, профессора РАЕ Морозовой Е. А.

.png&w=384&q=75)

.png&w=640&q=75)