Постановка задачи. Производство пива является крайне сложным и серьезным процессом. Для приготовления продукта высшего качества производителям необходимо учитывать огромное количество факторов производства. Процесс производства пива состоит из таких этапов как: приготовление сусла, затирание сусла, варка сусла, фильтрация сусла, брожение, созревание, фильтрация, розлив.

Рассмотрим способы и технологические режимы затирания сусла [1].

Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 35…40 °С, которое осуществляется в заторном аппарате при включенной мешалке. Далее затирание ведут настойным или отварочным способом.

Настойный способ заключается в постепенном нагреве всего затора от 40 до 70 °С со скоростью 1 °С/мин с осуществлением температурных пауз по 30 мин. На температурных паузах проходят химические реакции, которые придают пиву нужные органолептичекие свойства:

- Кислотная пауза: 35-45 °C. Понижается pH сусла, увеличивая кислотность пива.

- Белковая пауза: 44-59 градуса. Происходит расщепление белков.

- Осахаривание: 61-71°C. Крахмал превращается в сахара. Этот этап – ключевой при затирании, во время его работают два фермента: альфа-амилаза и бета-амилаза. Сначала включается бета-амилаза, чем дольше проработает этот фермент – тем суше будет пиво. При повышении температуру до 68–72°C включается альфа-амилаза. В результате образуются несбраживаемые сахара, которые придают пиву сладость.

- Меш-аут: 76-77 °C. Инактивация ферментов, при этой температуре ферменты прекращают свою работу.

Точное значение температуры в указанных выше диапазонах зависит от сорта производимого пива. При нарушении температуры будет нарушена и рецептура, что ведет к изменению вкуса пива, снижению качества и появлению брака. Поддержание тепловых режимов на заданном уровне является весьма актуальным. В связи с этим к технологическому оборудованию предъявляются высокие требования.

Для повышения качества производства рассмотрим технологическое оборудование с применением методов теории систем с распределенными параметрами с последующей разработкой системы управления с применением SCADA-системы.

Создание математической модели. Рассмотрим рисунок 1, на котором представлена схема заторно-сусловарочного аппарата.

Рис. 1. Схема заторно-сусловарочного аппарата

На рисунке приняты следующие обозначения: 1 – цилиндрический сосуд, 2 – ложный корпус с патрубками 13; 3 – фильтрующий элемент; 4 – полый вал; 5 – верхняя крышка; 6 – патрубки для технического обслуживания; 7 – патрубок для слива охмеленного сусла, 8 – опорные стойки; 9 – фиксирующие винты; 10 – электропривод; 11 – электрические ТЭНы; 12 – патрубок для выхода экстрапаров.

Математическую модель будем разрабатывать с применением уравнений теплопроводности [2]. Ниже представлен фрагмент математической модели.

Уравнение, описывающее тепловые процессы сусла:

(1)

(1)

х0 ≤ x ≤ L1; R0 ≤ R ≤ R1; φ0 ≤ φ ≤ 3600

Уравнение 2 описывает тепловые процессы в ложном корпусе.

(2)

(2)

1) х0 ≤ x ≤ L2; R1 ≤ R ≤ R2; φ0 ≤ φ ≤ 3600

2) L1 ≤ x ≤ L2; R0 ≤ R ≤ R1; φ0 ≤ φ ≤ 3600

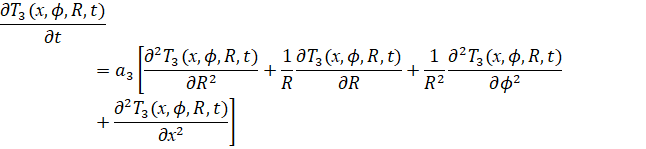

Уравнение 3 описывает тепловые процессы в цилиндрическом сосуде.

(3)

(3)

1) х0 ≤ x ≤ L3; R2 ≤ R ≤ R3; φ0 ≤ φ ≤ 3600

2) L2 ≤ x ≤ L3; R0 ≤ R ≤ R1; φ0 ≤ φ ≤ 3600

Считаем аппарат теплоизолированным с боковых сторон, таким образом, что тепловым воздействием извне можно пренебречь.

(4)

(4)

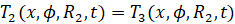

Запишем граничные условия между цилиндрическим сосудом и ложным корпусом.

(5)

(5)

(6)

(6)

(7)

(7)

Для решения математической модели был выбран метод «сеток». С применением данного метода была составлена дискретная модель.

Для дальнейшего выполнения работы необходимо написать программный код позволяющий реализовать определение параметров переходного процесса.

Для написания кода была выбрана среда Delphi 7. Дальнейшие величины определяются с помощью оценки графиков переходного процесса.

Искомая передаточная функция объекта будет иметь вид:

(8)

(8)

Для реализации управления был выбран ПИД регулятор [3]. После расчета настроек регулятора запишем передаточную функцию регулятора.

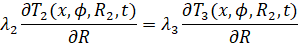

Моделирование замкнутой системы управления. Для выполнения работы была выбрана SCADA-система TRACE MODE.

Составление блок схему с применением встроенного языка программирования Function Block Diagram (рис. 2) [4].

Рис. 2. Проверка работы программы

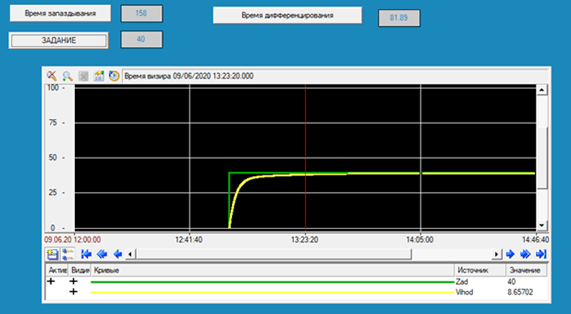

На рисунке 3 приведены графики входного воздействия и переходного процесса.

Рис. 3. График переходной функции

Заключение. Во время работы были решены следующие задачи: изучены этапы производства пива, изучен процесс затирания сусла, составлена математическая модель технологического процесса, разработана система управления для заторно-сусловарочного аппарата.

Моделирование производилось с применением Delphi 7, MATLAB Simulink и SCADA-системы TRACE MODE.

Данные, полученные в результате моделирования, идентичны технологическим параметрам, полученным на реальном оборудовании, что позволяет утверждать об адекватности разработанной математической модели. Таким образом, разработанная математическая модель может быть использована для проведения дальнейших исследований с целью определения оптимального количества нагревательных элементов и места их расположения, а также для расчета настроек распределенного регулятора.

Передаточная функция рассчитываемого регулятора, согласно [5], имеет вид:

Регуляторы данного класса реализуются с применением микроконтроллеров и могут использоваться в проектируемой системе управления процессом затирания сусла.

.png&w=640&q=75)