Наиболее распространенные способы термической обработки характеризуется следующими технологическими параметрами; температурой нагрева Тт.о, временем выдержки при температура нагрева скоростью нагрева и скоростью охлаждения.

Существуют простые и более сложные способы термической обработки, состоящие из прерывистых ступенчатых нагревов или охлаждений с выдержками при двух и более температурах нагрева. Наконец, известны и многократные термические обработки, примерами которых являются закалка и отпуск, двойная и тройная закалка с отпуском, двойная нормализация и отпуск и т.д. Эти многократные термообработки принципиального отличия от одноразовых не имеют, хотя они часто позволяют получать металл с удовлетворительными свойствами для конкретных условий эксплуатации, итак, несмотря на различия, всем способам термообработки свойственны три стадии: нагрев, выдержка и охлаждение.

Сформулированная задача сейчас решается в основном путем совмещения термической обработки с упрочнением от наклепа. На этой основе разработаны такие новые методы упрочнения металлов и сплавов, как механико-термическая обработка (МТО) и термомеханическая обработка (ТМО). Различие этих обработок состоит в том, что в первом случае вначале дают механическое упрочнение пластическим деформированием и затем производят термическую обработку, а во втором механическое упрочнение осуществляется в процессе термической обработки. Применение МТО и ТМО к металлическим материалам дает положительные результаты, повышая уровень прочности обрабатываемого материала, Однако МТО и ТМО не нашли еще широкого применения в производстве в силу их технологической сложности.

Результаты исследования процесса термоциклической обработки на полупромышленных и промышленных печах показали, что циклические изменения температуры и состава печной атмосферы способствуют значительному улучшению структуры диффузионного слоя и сердцевины, а также повышению механически свойств стали.

Стойкость деталей, работающих в условиях ударных нагрузок, в основном определяется ударной вязкостью сталей, а термоциклическая обработка позволяет значительно ее повысить. ТЦО при борировании приводит к увеличению ударной вязкости углеродистой стали в 1,5…2,3 раза по сравнению с изотермическим борированием.

В работе исследовали влияние ТЦО на структуру, физические и механические свойства сталей 20 и 20Х. Термоциклирование проводили в лабораторной печи СШОЛ 1.1,6/12- М3- У4.2 в воздушной атмосфере без подачи технологических газов. Предполагали, что по полученным результатам можно оценить свойства сердцевины изделий подвергаемых химико-термической обработке.

Образцы нагревали и охлаждали со скоростью 3…4 град/мин. физические и механические свойства образцов после ТЦО сравнивали со свойствами, полученными после термической обработки с изотермической выдержкой при температуре, разной верхней температуре термоциклирования. Для сравнения изотермической обработки подвергали также образцы стали 12Х2Н4А. Химический состав исследованных сталей приведен в табл. 1.

Таблица 1

|

Сталь |

Содержание элементов, масс.% | ||||

|

С |

Mn |

Si |

Cu |

Ni | |

|

20X 20 12 |

0,20 0,17 0,14 |

0,62 0,46 0,43 |

0,21 0,24 0,22 |

0,80 0,07 1,47 |

0,15 0,16 3,6 |

Верхняя температура термоциклирования составляла 880 оС. В процессе ТЦО образцы нагревали и охлаждали без выдержек. Продолжительность ТЦО 3 ч, изотермической – 4 ч. Образцы закаливали в масле или в воде от 880 оС. Образцы для исследования ударной вязкости после ТЦО отпускали при 180 оС 2 ч.

Результаты исследования показали, что после ТЦО ударная вязкость сталей 20 и 20Х значительно увеличивается при некотором уменьшении твердости (табл.2).

Таблица 2

|

Сталь |

Охлаждение после термической обработки |

а1, МДж/м2 |

HRC |

|

20 |

В воде |

0,45/1,15 |

32/26 |

|

20X |

0,4…0,5/1,1…1,2 |

45/45 | |

|

В масле |

0,6/1,3 |

36/34 |

Ударная вязкость при различных температурах испытаний образцов стали 20Х после ТЦО и после изотермической обработки приведена ниже.

Механические свойства стали 20Х после ТЦО практически также же, как стали 12Х2Н4А после изотермической обработки (табл.3).

Таблица 3

|

Сталь |

Термическая обработка |

σB |

σ0,2 |

δ |

ϕ |

а1, МДж/м2 |

|

МПа |

% | |||||

|

20Х |

Изотермическая ТЦО |

1030 1270 |

870 1170 |

12 14 |

50 55 |

0,6 1,3 |

|

12Х2Н4А |

Изотермическая |

1200 |

1100 |

15 |

60 |

1,0 |

Примечание: Охлаждение при обработке по всем режимам масле.

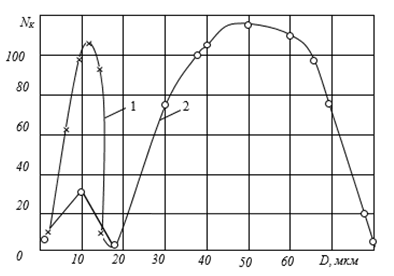

В результате ТЦО значительно уменьшается размер аустенитного зерна, а также устраняется разнозернистость (рисунок), которая, наблюдается после изотермической выдержки, что косвенно свидетельствует о более равномерном распределении отдельных зерен.

После охлаждения в воде при обеих обработок структура стали 20 представляла собой просто мартенсит и феррит, стали 20Х- мартенсит. После охлаждения в масле в структуре стали 20Х наблюдается бейнит и некоторое количество мартенсита.

После ТЦО в стали 20 увеличилось количество структурно-свободного феррита. После закалки в масле в стали 20Х тепловым травлением обнаружено около 5% структурно свободного феррита и, кроме того, наблюдается большее количество бейнитной составляющий, чем после изотермической обработки.

Очевидно, подобные изменения в структуре сталей после ТЦО также способствовали повышению ударной вязкости.

Рис. Распределение зерен аустенита в стали 20Х (Nk – число зерен данного размера в единице объема): 1 – после термоциклической обработки; 2 – после изотермической обработки

Проведенный анализ исследования показали:

- в результате термоциклирования величина знак остаточных напряжений первого рода несколько раз изменяются как у поверхности, так и в объеме образца;

- термоциклирование приводит к изменению размеров блоков и плотности дислокаций.

.png&w=640&q=75)