Одной из важнейших характеристик, влияющих на фильтрующие свойства пористого алюминия, является его структура. Она в значительной степени зависит от технологии получения пористого материала. Поэтому исследование формирования структуры пористого литого металла, получаемого пропиткой сыпучего материала центробежным литьем, является актуальной задачей. Очевидно, что на структуру пористого алюминия влияют режимы литья, но независимо от них пористый материал будет являться ответной репликой металла на структуру насыпного наполнителя и формы его зерен. Из-за несмачиваемости жидкого алюминия и наполнителя (поваренной соли) между двумя частицами образуется воздушный зазор – манжета. Благодаря этому пористый алюминий, полученный пропиткой водорастворимого наполнителя центробежным литьем, будет иметь не точную реплику структуры наполнителя.

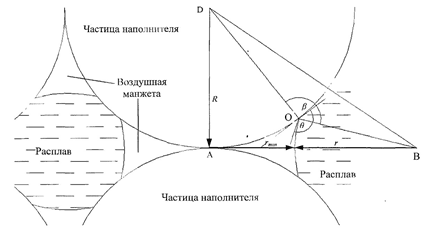

При получении пористого алюминия пропиткой в качестве наполнителя используется поваренная соль [2], частицы которой имеют неправильную – остроугольную форму. Для таких частиц практически невозможно создать модель объема частиц наполнителя, его пропитки, а также формирования металла в нём. Поэтому для создания модели формирования структуры пористого алюминия было принято, что частицы поваренной соли имеют одинаковый размер и шаровидную форму. Тогда для этой цели можно использовать модель фиктивного грунта [3]. В этом случае пористый литой металл будет являться репликой, практически полностью копирующей модель фиктивного грунта (рис. 1), и пористый алюминий можно рассматривать как совокупность крупных и мелких пор. Первые определяются радиусом R, равным радиусу частицы наполнителя, а вторые – радиусом rmin, соответствующим радиусу воздушной манжеты. Форма воздушной манжеты имеет округлую форму, а размеры определяются физико-химическими свойствами наполнителя и расплава, а также особенностями литья при пропитке наполнителя.

Рис. 1. Формирование структуры пористого алюминия

Минимальный радиус пор rmin можно определить с помощью уравнения Лапласа:

где σ – поверхностное натяжение расплава;

Р – давление центробежных сил, действующих на расплав при пропитке.

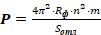

Давление центробежных сил можно определить по формуле:

,

,

где, Rф – радиус вращения литейной формы;

n – частота вращения формы;

m – масса металла отливки;

Sотл – площадь поперечного сечения отливки, через которую центробежная сила действует на расплавленный металл.

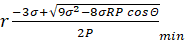

После алгебраических преобразований было получено выражение для определения минимального радиуса пор при получении пористого алюминия пропиткой водорастворимого наполнителя центробежным литьем:

,

,

где, Q – краевой угол смачивания жидкого алюминиевого сплава и наполнителя (поваренной соли).

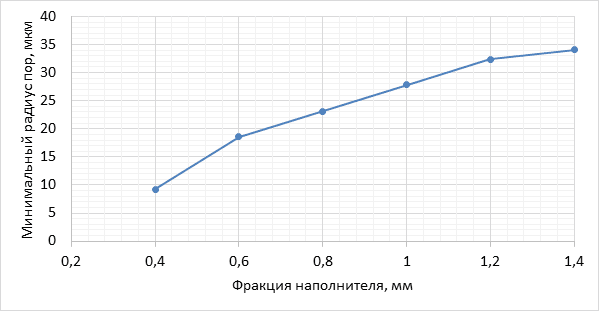

По этой формуле были проведены расчеты для определения величины радиуса манжеты (минимального радиуса пор) rmin пористого алюминия, получаемого пропиткой водорастворимого наполнителя центробежным литьем. Важной характеристикой, определяющей эффективность центробежного литья, является коэффициент гравитации K. Он показывает во сколько раз сила, действующая на заливаемый металл больше силы тяжести [3, с. 368]. Расчёты проводились для коэффициента гравитации K = 250.

Результаты расчета минимального радиуса пор приведены на рис. 2.

Рис. 2. Зависимость минимального радиуса пор rmin от размера фракции наполнителя

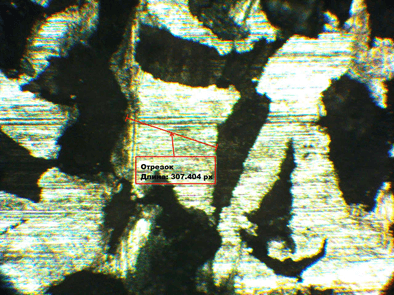

Для проверки расчетов были изучены структуры пористой отливки (рис. 3), полученные с помощью микроскопа Альтами MET 6С.

Рис. 3. Структура пористого алюминия (размер наполнителя 0,4 мм)

Из рисунка 3 видно, что воздушные манжеты, соединяющие большие отверстия, полученные после вымывания наполнителя, имеют различные размеры, что объясняется остроугольной формой наполнителя. При этом в каждом конкретном случае минимальный размер пор в значительной степени зависят от формы и места контакта двух частиц наполнителя. Однако, минимальный размер пор достаточно близко совпадает с теоретическими расчетами.

По результатам исследования можно сделать вывод о том, что теоретические расчеты и данные экспериментов показали удовлетворительную сходимость для образцов пористого алюминия полученного пропиткой водорастворимого наполнителя центробежным литьем, а математическая модель процесса формирования пористого алюминия пропиткой водорастворимого наполнителя центробежным литьем может быть использована для моделирования реальных процессов.

.png&w=640&q=75)