Введение

Выполненные ранее исследования продемонстрировали возможность получения технической целлюлозы окислительным пероксидным способом из пшеничной соломы, многотоннажного и ежегодно возобновляемого отхода сельскохозяйственного зернового производства [1, 2, 3].

В предлагаемом сообщении приведена более подробная информация о влиянии основных технологических факторов на результаты варки (процесса делигнификации). В качестве катализатора окисления уксусной кислоты пероксидом водорода (образования перуксусной кислоты) применяли серную кислоту. Другие катализаторы окисления не использовали из-за их высокой стоимости (вольфрамат и молибдат натрия [1]) или низкой эффективности (диоксиды титана и кремния [4]).

Методика исследования

Объектом исследования служили стебли пшеничной соломы (Triticum sh,), заготовленной в Емельяновском районе Красноярского края, Измельченное сырье в количестве 4 г подвергали изотермическому нагреванию с варочным раствором, содержащим уксусную кислоту и пероксид водорода, а также каталитические количества серной кислоты. В ходе эксперимента варьировали основные факторы, отобранные на основании предшествующих экспериментов – состав варочного раствора и режим варки. Жидкостный модуль 6 был одинаков во всех опытах. Варки проводили в термостате, без перемешивания.

Переменные факторы варки (в скобках - интервалы их варьирования):

Х1 – концентрация серной кислоты в варочном растворе (0,25...0,65 %);

Х2 – концентрация уксусной кислоты в исходном растворе (4...8 г-моль/л);

Х3 – концентрация пероксида водорода в исходном растворе (3...5 г-моль/л);

Х4 – температура варки (80...90 оС);

Х5 – продолжительность варки (240...330 мин.).

Результаты эксперимента характеризовали следующими показателями (выходными параметрами):

Y1 – выход целлюлозы (твердого остатка) из сырья, %;

Y2 – доля растворившегося лигнина, %.от его содержания в исходном сырье;

Y3 – белизна целлюлозы (твердого остатка), %;

Переменные факторы варьировали в соответствии с планом эксперимента второго порядка на кубе типа 25-1 (план Хартли-5 с полурепликой линейной части [5, с. 141]). Для математической обработки использовали пакет StatGraphics Centurion XVI. Условия и результаты приведены в табл. 1.

Зависимости каждого из выходных параметров от переменных факторов аппроксимировали уравнениями регрессии второго порядка:

Y = b0 + ƩbiXi + ƩbiiXi2 + ƩbijXiXj.

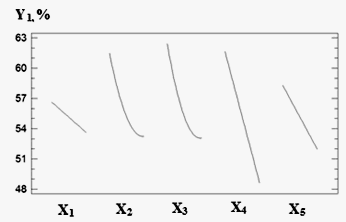

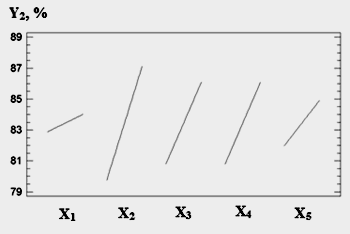

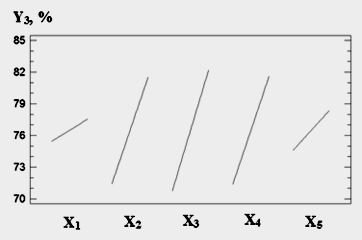

Статистически значимые (при уровне значимости 0,05) коэффициенты регрессии приведены в табл. 2. Уравнения использованы для наглядного графического представления влияния переменных факторов (в границах интервалов их варьирования) на результаты варок (рисунки 1, 2, 3).

Обсуждение результатов

Влияние переменных факторов на результаты процесса соответствуют априорной информации. С ростом величины каждого фактора уменьшается выход технической целлюлозы (рис. 1), растет доля растворившегося лигнина (рис. 2) и белизны целлюлозы (рис. 3). Наименьшее влияние на изменение всех выходных параметров оказало варьирование концентрации гомогенного катализатора – серной кислоты. Вероятно, в ходе дальнейших исследований процесса может быть принята минимальная величина этого фактора 0,25 % или меньше.

Для оценки прочностных свойств получаемой целлюлозы изготовили три образца продукта с разными выходами из сырья по режимам с номерами 1, 24 и 25 (табл. 1). Размол выполнили в аппарате ЦРА в течение 3 минут до степени помола 30 оШР, бумажные отливки 75 г/м2 изготовили на листоотливном аппарате Рапид-Кетен. Результаты испытаний приведены в табл. 3.

Таблица 1

Условия и результаты эксперимента

|

Номера режимов |

Независимые переменные (факторы варки) |

Результаты опытов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Х1 |

Х2 |

Х3 |

Х4 |

Х5 |

Y1 |

Y2 |

Y2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2

Коэффициенты регрессии и статистические характеристики

|

Параметры уравнений |

Величины параметров | ||

|---|---|---|---|

|

Y1 |

Y2 |

Y3 | |

|

b0 b1 b2 b3 b4 b5 b12 b13 b22 b24 b33 b34 b45 Коэффициент детерминации, R2, % Стандартная ошибка, s{Y} |

55,11 -1,52 -4,11 -4,65 -6,22 -3,18 1,02 1,19 2,64 2,34 2,64 1,68 1,94 97,9 1,671 |

83,45 0,567 3,689 2,655 2,661 1,478 – – – -3,362 – – – 57,1 5,091 |

76,5 1,056 5,056 5,722 5,112 1,889 – – – – – – – 87,8 3,184 |

Рис. 1. Влияние переменных факторов (в пределах интервалов их варьирования) на выход целлюлозы

Рис. 2. Влияние переменных факторов на долю удаленного лигнина

Рис. 3. Влияние переменных факторов на белизну целлюлозы

Таблица 3

Прочностные свойства целлюлозы

|

Номер режима |

Температура варки, оС |

Выход целлюлозы, % |

Прочность отливок | |||

|

разрывная длина, м |

удлинение до разрыва, % |

сопротивление продавливанию, кПа |

сопротивление раздиранию, мН | |||

|

24 1 25 |

80 85 90 |

70,4 54,8 51,7 |

4750 8690 8050 |

2,0 2,9 2,9 |

136 249 231 |

418 314 340 |

Заключение

По основным показателям пероксидная целлюлоза близка к свойствам сульфатной беленой целлюлозы из древесины лиственных пород. Она может быть использована для изготовления высококачественных массовых видов бумаги, в том числе – типографской офсетной. Немаловажным обстоятельством является высокая белизна целлюлозы, позволяющая в ряде случаев отказаться от дорогостоящей последующей отбелки.

Работа выполнена в рамках государственного задания Минобрнауки России на выполнение коллективом научной лаборатории «Глубокой переработки растительного сырья» проекта «Технология и оборудование химической переработки биомассы растительного сырья» (номер темы FEFE-2020-0016).

.png&w=640&q=75)