Цементация – это насыщение поверхностного слоя изделия углеродом с целью повышения твёрдости и износостойкости при сохранении вязкости сердцевины.

Температуру для цементации заготовки выбираю исходя из того, насколько требуется её науглероживание. Она колеблется в диапазоне 800-950 градусов цельсия.

Для науглероживания металла на 0,1 мм требуется примерно 1 час.

Цементации обычно подвергаются легированные стали и стали с содержанием углерода до 0,25%

Глубина цементированной зоны составляет 0,3-2,5 мм, но для достижения оптимальных свойств сталь цементируют примерно на 1,5-2,6 мм.

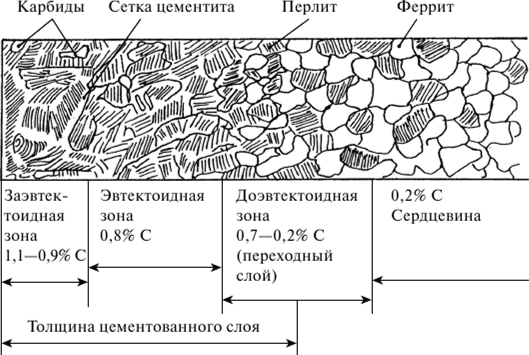

На рис. 1 представлено схематическое изображение цементированной стали.

Цементацию производят в твёрдой, газообразной и жидкой среде.

Для цементации в твёрдой среде используют карбюризаторы (углеродосодержащие вещества). Они способны отдавать углерод материалам, которые расположены рядом, но для этого необходима высокая температура.

Наиболее простыми и популярными карбюризаторами являются дубовый и берёзовый уголь.

Уголь дробится на мелкие фракции, размер которых не должен превышать 10мм. После измельчения уголь смешивают с солью угольной кислоты из любого металла щелочной группы

Рис. 1. Структура цементированной стали

. Процентное содержание угля в составе должно быть около 90%.

Существуют два способа приготовления рабочей смеси:

- Уголь перемешивают с солью для более качественной цементации.

- Уголь пропитывают соляным раствором и высушивают. Данный способ приготовления смеси более эффективен.

Процесс цементации стали можно представить в следующем виде:

- Цементируемые детали помещают в железный ящик с угольным составом;

- Герметизированный ящик подают в заранее подогретую до 700-800 градусов цельсия печь;

- Далее температуру в печи увеличивают до 800-950 градусов цельсия. При данной температуре происходит внедрение атомов углерода в заготовку;

- Длительность выдерживания зависит от толщины, которая требуется.

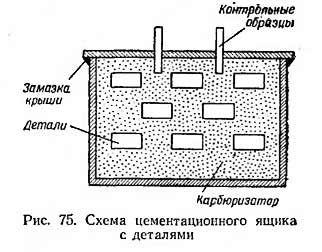

На рис. 2 представлено схематическое изображение цементационного ящика с заготовками.

Рис. 2. Цементационный ящик с деталями

Жидкая среда – это раствор карбонатных солей щелочных металлов с низкой температурой плавления.

В данном методе температура, в которой происходит цементация, составляет 850 градусов цельсия. Деталь погружают в раствор и выдерживается около трёх часов.

Данный метод отличается сравнительно небольшим насыщенным слоем, не превышающим 0,5 мм.

Достоинством данного метода является то, что обработанные детали имеют незначительную деформацию, а также возможна их закалка без промежуточного этапа, нельзя не учитывать то, что данный метод обеспечивает высокую скорость реакции и равномерное покрытие стали.

На рис. 3 мы видим деталь, опущенную в рабочий раствор.

Рис. 3. Цементация металла в жидкой среде

Цементацию в газовой среде применяют в массовом производстве деталей.

При таком виде обработки углерод не проникает глубже 2 мм.

Рабочим веществом служат искусственные или природные газы с высоким содержанием углерода.

Для получения насыщенного слоя глубиной 1,2 мм требуется 15 часов при температуре 900 градусов цельсия.

Технологический процесс цементации стали можно представить в следующем виде:

- Изделие, подвергаемое цементации, помещается в печь.

- Температура в печи поднимается до 910-950 градусов цельсия.

- Производится подача газа в печь.

- Выдержка изделия в газовой среде.

Для ускорения процесса температуру могут поднимать, так при увеличении температуры до 1000 градусов цельсия, можно получить науглероженный слой 1,2 мм за 8 часов.

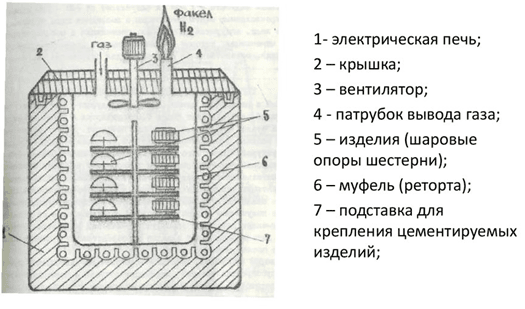

На рис. 4 изображен схематический процесс цементации стали в газовой среде.

Рис. 4. Схема процесса газовой цементации

Таким образом, ознакомившись с процессом цементации более детально, можно сделать вывод, что цементация является самой важной составляющей в процессе обработки сталей.

.png&w=640&q=75)