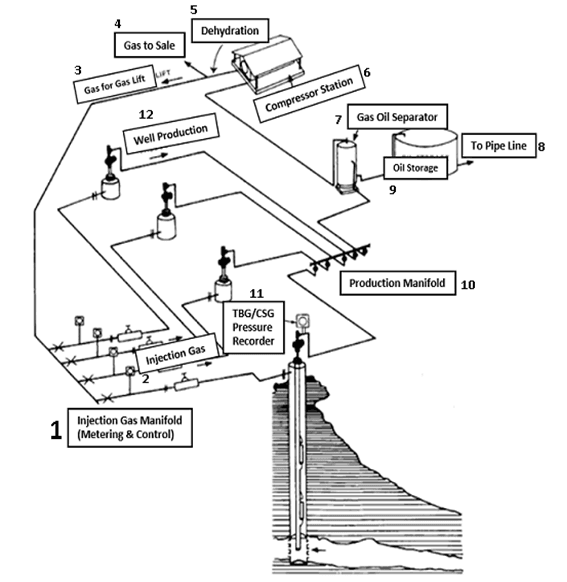

Газлифт – это форма искусственного подъема [3], которая наиболее близкая к естественному потоку. Его можно рассматривать как продолжение процесса естественного потока. В естественно протекающей скважине, когда жидкость движется вверх к поверхности, давление столба жидкости уменьшается, заставляя газ расширяться и двигаться быстрее вверх. При этом подаваемый газ поможет перенести некоторую разбавленную жидкость на поверхность; однако, если скорость газа недостаточно высока, некоторая жидкость может начать снижаться в какой-то точке близи поверхности. Газлифт часто используется при подъеме воды с целью обезжелезивания газа. При таком подходе газ высокого давления впрыскивается в колонну жидкости для уменьшения градиента давления потока. Другими словами, газлифт – это процесс добавления дополнительного газа (из внешнего источника) для увеличения соотношения газ-жидкость (GLR), приводящего к уменьшению плотности текущей жидкости. На рисунке показана схема типовой газлифтной системы [2].

Рис. Схема типичной газлифтной системы

Здесь 1 – инжекционный газовый коллектор, 2 – инжекционный газ, 3 – газ для газлифта, 4 – газ на продажу, 5 – дегидратация, 6 – компрессорная станция, 7 – газовый сепаратор масла, 8 – трубопровод, 9 – нефтехранилище, 10 – производтсвенныйтрубопровод, 11 – TBG/GSG датчик давления, 12 – дебит скважины.

Основные компоненты такой газлифтной системы:

- скважины;

- комплекс компрессорных станций;

- система газопроводов высокого давления;

- сборные трубопроводы для нефтяного и газового сырья;

- различные виды сепараторов;

- батарея газораспределения;

- ГЗУ (групповые замерные установки);

- очистные и осушительные газовые системы с возможностью регенерации этиленгликоля;

- ДНС (дожимные насосные станции);

- пункт сбора добываемой нефти.

Существует два типа газлифтных систем: непрерывный и периодический. В обеих газлифтных системах для подъема пластовой жидкости с поверхности нагнетается природный газ высокого давления [1].

Периодический газлифт, как правило, используют на скважинах, суточный дебит которых составляет 40-60 тонн, а также при низком значении пластового давления. Непрерывный тип, который очень похож на естественный поток, является наиболее распространенным методом газлифта в промышленности. По части управления газлифтных скважин осуществляется следующее:

- обеспечение необходимых автоматических измерений;

- контроль за рабочим давлением линий газоподачи в скважины с магистральных коллекторов;

- проведение замеров и контролирование перепадов давления;

- обеспечение автоматического управления, оптимизации и стабилизации работы эксплуатируемых скважин;

- проведение расчета рабочего газа;

- замеры суточных дебитов скважин отдельно по сырой нефти, по воде и по общему объему выкачиваемой жидкости.

Главным образом для автоматизации установки газлифтных скважин должны быть установлены датчики [4] различного назначения (уровня, давления, температуры, расхода) а также исполнительные механизмы, на основе которых операторы воздействуют на технологический процесс. Вся информация о технологическом процессе, которая протекает на установке, поступает с установленных датчиков на ЭВМ, где высвечиваются на экране информация о процессе. Если все параметры процесса находятся в пределах заданных значений, то за оператором остается функция контроля. В случае нежелательного изменения технологических параметров процесса на экране ЭВМ могут высвечиваться предупреждающие сообщения либо звуковая сигнализация, и оператор воздействует на процесс посредством различных исполнительных механизмов (ИМ).

К устанавливаемым датчикам можно отнести манометр давления газа. В виду того, что по трубам проходит газ, который создает давление, необходимо производить постоянный контроль и регулирование давления газа. В качестве такого датчика можно использовать датчик давления газа AD-30.

.png&w=640&q=75)