Детали, сопрягаемые по цилиндрическим поверхностям с гарантированным зазором, широко используются в конструкциях современных машин и приборов. На их долю приходится 40% от общего числа соединений, что в два раза больше, чем по резьбовым поверхностям. Автоматизация этих простых сборочных операций связана со значительными трудностями из-за исключительной сложности точного осевого (5-50 мкм) и углового совмещения сопрягаемых деталей в сборочном оборудовании. Причины появления угловых и осевых рассогласований обусловлены многими факторами, среди которых можно выделить нарушение заданной точности изготовления собираемых компонентов, изменение в настройке оборудования и т.д. Поэтому гарантированную автоматизированную сборку можно обеспечить только за счет применения специальных устройств, осуществляющих относительную ориентацию собираемых компонентов.

В современном автоматизированном сборочном производстве не ослабевает интерес к вибрационным методам и устройствам пассивной ориентации деталей [1, 2]. Значительное их количество основано на автопоиске с различными траекториями перемещения одной из собираемых деталей. Устройства с ударным или вибрационным воздействием на собираемые детали повышают надежность совмещения их осей, а использование ультразвука приводит к еще большему эффекту [3]. В известных вибрационных ориентирующих устройствах используется только один режим колебаний, который обеспечивает автоматическое совмещение осей деталей. При этом решается в основном задача ориентирования, поэтому они в большей степени применяются для сборки гладких цилиндрических соединений. Многопереходные процессы, такие как сборка резьбовых соединений, их демонтаж, нарезание резьбы и т.д., требуют участия в них устройств, снижающих силовую напряженность, стабилизирующих показатели соединений, повышающих надежность выполнения переходов и др. Для этого одних только режимов автопоиска осей явно недостаточно. Подобные проблемы решают с помощью многорежимных устройств с функциями ориентации и активации основных переходов монтажа и разборки резьбовых соединений. Их также можно применять для резьбонарезания [4]. Схема такого устройства представлена на рис. 1.

Принцип работы такого устройства состоит в том, что оно содержит осевой инструмент в виде метчика, верхнюю и нижнюю плиты, соединенные наклонными упругими элементами, деталь с отверстием под резьбу, установленную на верхней плите и источник колебаний, расположенный между плитами, и выполнено таким образом, что источник колебаний представлен группой парных электромагнитных катушек, закрепленных между нижней и верхней плитами вокруг их общего центра со встречными полюсами и зазором в парах.

Такое расположение электромагнитных катушек обеспечивает определенную симметрию их осей относительно вертикальной оси плит. На электромагнитные катушки подаётся напряжение от автоматизированной системы управления в виде электрических импульсов разной последовательности, частоты и полярности, что вызывает различные режимы колебаний верхней плиты.

В отличие от прототипа, симметричное расположение пар электромагнитов, при подаче на одну из пар электрического импульса, вызывает перекос верхней плиты устройства относительно вертикальной оси. Последующий одиночный импульс, поданный на другую пару, смещает перекос относительно предыдущего на 120° и т. д.

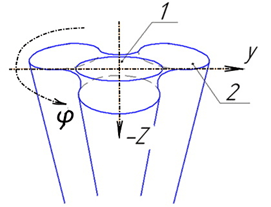

Распределением серии импульсов по кругу добиваются качательно-орбитального (нутационного) движения верхней плиты и детали с отверстием, расположенной на ней. В результате этого движения на месте исходного отверстия образуется как бы псевдоотверстие большего сечения, чем исходное, что приводит к проваливанию в него метчика или присоединяемой детали и, соответственно к совмещению осей.

Конфигурация такого псевдоотверстия зависит от режима работы электромагнитов. Кроме того, режимы питания электромагнитов определяют такие динамические характеристики как частоту и амплитуду колебаний, векторы колебаний, колебательные скорости и ускорения. Эти характеристики способствуют как ориентации, так и стимулированию режимов резьбонарезания в условиях вибраций.

Для управления электромагнитной системой ориентирующего устройства был разработан электронный блок. Центральным его звеном является микроконтроллер фирмы Atmel – atmega8. Имеется кнопка (Reset) для сброса предыдущих режимов управления. Тактирование работы блока обеспечивается кварцевым резонатором с двумя фильтрующими конденсаторами малой емкости. Индикация работы всего устройства осуществляется светодиодом. Отдельно установлен сокет для подключения программатора, при программировании микроконтроллера без его из схемы. Для индикации режима работы блока выведены три светодиода. Они соответствуют трем парам электромагнитов и отображают состояние включения или выключения соответствующих пар.

Программы микроконтроллера позволяют реализовать 9 различных режимов работы устройства, управляя как отдельными парами электромагнитов, так и сдвоенными парами, и синхронным режимом, когда импульсы подаются сразу на все три пары. При этом полярность импульсов обеспечивает как режимы их притягивания, так и отталкивания.

След движения оси верхней плиты представлен конической треховальной поверхностью. Это способствует автоматическому поиску оси метчика и совмещению с ним оси отверстия детали, расположенной на верхней плите. По сравнению с известным, разработанное устройство обладает большей универсальностью. Во-первых, оно позволяет выполнять действие по пассивной ориентации осей инструмента и отверстия детали (или крепежа с отверстием детали). Во-вторых, устройство, после совмещения осей, может переходить в режим активации самого процесса сопряжения с передачей механических низкочастотных колебаний в зону резьбового контакта. В-третьих, устройство позволяет изменять динамические режимы активации и ориентирования, работая в симметричном (последовательном) режимах. В-четвертых, устройство активирует и процесс обратного вывинчивания метчика из отверстия или процесс демонтажа резьбового соединения.

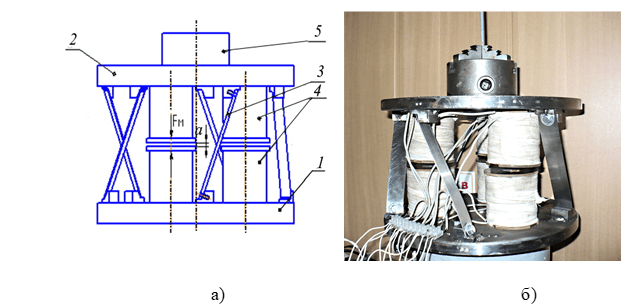

На рис. 1 изображено устройство для нарезания и сборки резьбовых соединений с наложением вибраций. Нижняя плита 1 выполняет роль основания (базы). Верхняя плита 2 массой m связана с основанием упругими раскосыми упругими балками 3, скрепленными между ними под углом 20о.

Между плитами закреплены парные электромагниты 4 полюсами навстречу друг другу с зазором «а». Электромагниты установлены ближе к центральной оси плит, а упругие балки – ближе к периферии. На верхнюю плиту устанавливается деталь 5 с отверстием под нарезаемую резьбу или приспособления для базирования этой детали (рис. 1б). Между электромагнитами действуют силы Fм притягивания или отталкивания их полюсов.

Характеристики вибрационного устройства:

- частота колебания………………………………0–200 Гц

- амплитуда колебания …………………………. 0–2,5 мм

- количество режимов колебательного процесса ….9

- амплитудное напряжение импульсов………… 28–90 В

- ток импульсов ………………………………… 10–90 А

- вес устройства без оснастки на верхней платформе …9 кг.

Рис. 1. Общий вид устройства: а) схема и состав; б) общий вид

На рис.2 представлена конфигурация псевдоотверстия 2 детали, как результат вибрационного движения верхней плиты в режиме ориентации. Рабочая область колебательного движения оси верхней платформы расположена в системе координат Y, Z, φ. Распределением серии импульсов по кругу добиваются нутационного движения верхней плиты и детали с отверстием 1, расположенной на ней. Большая площадь псевдоотверстия 2 приводит к проваливанию метчика или присоединяемой детали в само отверстие и совмещению осей.

Работа устройства при резьбонарезании осуществляется следующим образом. На первом этапе производится ориентация оси отверстия детали относительно оси метчика. Для этого включается режим поочередно-круговой подачи электрических импульсов на пары электромагнитных катушек. Полярность и мощность импульсов подбираются экспериментально для конкретного веса детали, установленной на верхней плите. Момент совмещения осей контролируется провалом заходной части метчика в отверстие.

После совмещения осей включается режим работы, при котором подается синхронно электрические импульсы на все три пары электромагнитов, что приводит к появлению крутильно-осевых колебаний верхней плиты с деталью. Вибрационный режим способствует снижению усилий резьбонарезания и стружкоотделения.

Рис. 2. Вид ориентирующего пространства

После обработки резьбы метчик реверсируется и начинает выходить из отверстия. При этом стружка в канавках метчика может заклинить его в отверстии. Для устранения этого эффекта включается третий режим синхронной подачи импульсов с полярностью, приводящей к отталкиванию полюсов катушек друг от друга. Результирующий вектор вибраций будет направлен вдоль винтовой линии резьбы в сторону, способствующую вывинчиванию метчика.

Предложенное техническое решение расширяет функциональные возможности и способствует повышению надежности и качества резьбообразующих и сборочных операций. Применение многорежимных вибрационных устройств открывает широкие перспективы в силу их универсальности и высоких технологических возможностей. На их основе можно собирать ориентирующие устройства сборочных автоматов, активирующие устройства для резьбонарезания и сборки различных соединений с натягом, обеспечивать нормированную затяжку резьбовых соединений и их разборку. Данные устройства можно устанавливать на столы станков, закрепляя в них детали, и применять их как патронную шпиндельную оснастку для инструмента или присоединяемой детали.

.png&w=640&q=75)