Республика Казахстан по производству меди входит в первую десятку ведущих стран мира и производит более 50 % меди стран СНГ. Исходное сырьё для производства меди становится все дефицитнее - 1 %-ные медные руды считаются богатыми, а промышленность многих стран перерабатывает руды, содержащие всего 0,5 % меди [1]. В условиях прогрессирующего сырьевого дефицита потенциальными сырьевыми источниками могут выступать колоссальные отвалы некондиционных медных руд и весьма бедных медьсодержащих пород вскрыши, неотработанные запасы и ресурсы заброшенных медных рудников, а также эксплуатируемых месторождений. Однако использование таких видов бедного сырья приводит к необходимости разработки новых технологических схем их переработки.

Особое внимание в настоящее время уделяется совершенствованию комбинированных способов обогащения руд с комплексным извлечением ценных компонентов. Высококремнистые медные руды (например, джезказганского региона) требуют специальных методов переработки, поскольку не относятся к медноколчеданному типу и получаемые из этих руд концентраты характеризуются высоким содержанием диоксида кремния. Использование таких концентратов в составе шихты при плавке на медный штейн приводит к снижению показателей существующего медеплавильного процесса.

В ранее проводившихся работах по селективному удалению кремнезема из сырья цветной металлургии в качестве исходного сырья использовался медный концентрат с высоким содержанием меди (порядка 30%) [2]. В настоящей работе разрабатывается комбинированная технология переработки забалансовых медносульфидных руд на основе флотационного и автоклавного гидрохимического обогащения с извлечением диоксида кремния из медных концентратов.

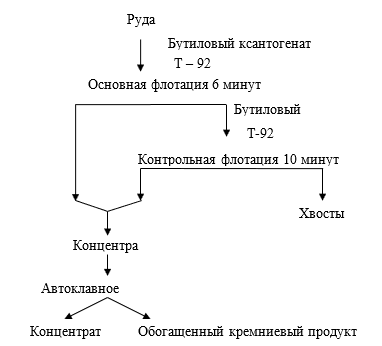

Объектом исследования выбрана забалансовая сульфидная медная руда месторождения Конырат состава, масс. %: Си – 0,32, SiO2 - 68,35, Al2O3 - 10,88, Fe – 3,1, S - 2,35, Re - 0,0001. Флотационным обогащением исходной руды получен концентрат следующего состава, масс. %: Си – 4,86, SiO2 - 33,9, Al2O3 - 18,18, Fe – 8,75, S - 2,64. Схема флотации включала измельчение руды до 70 – 75% класса -0,071 мм, основную и контрольную флотацию. При флотации использовались следующие реагенты: бутиловый ксантогенат, оксаль (Т-92). Полученный медный концентрат характеризуется достаточно высоким содержанием диоксида кремния (33,9%). С целью снижения концентрации SiO2, концентрат подвергается щелочному автоклавному обескремниванию по технологии, разработанной сотрудниками Химико-металлургического института Шкодиным В. Г., Абишевым Д. Н., Бектургановым Н. С. [2]. При определении условий выщелачивания диоксида кремния из высококремнистого медного концентрата был проведен ряд экспериментов. Постоянными факторами являлись продолжительность выщелачивания (100 минут), исходная концентрация щелочи (160 г/л) и соотношение Ж : Т = 5 : 1, изменялась только температура в диапазоне от 160°С до 230°С.

Опыты проводили в автоклавах из нержавеющей стали, объем пульпы составлял 50 мл. Автоклавы с пульпой нагревали до нужной температуры. После окончания опыта автоклавы охлаждали, вскрывали, затем фильтровали пульпу. В таблице 1 представлены результаты выщелачивания кремнезема из медного концентрата.

Таблица 1

Результаты выщелачивания кремнезема из концентрата

|

№ опыта |

Факторы |

Содержание SiO2 в кеке, % |

Извлечение SiO2 в раствор, % от исходного |

Содержание Си в кеке, % | |||

|

Т, °С |

τ, мин |

С, г/л |

Ж:Т | ||||

|

1 |

160 |

100 |

160 |

5 |

29,99 |

21,18 |

5,85 |

|

2 |

200 |

100 |

160 |

5 |

23,76 |

41,17 |

6,43 |

|

3 |

230 |

100 |

160 |

5 |

18,7 |

57,10 |

6,74 |

Из приведенных данных следует, что наибольшее извлечение диоксида кремния в раствор – 57,10% достигается при температуре 230 °С.

В результате проведенных исследований из руды, содержащей порядка 0,32% меди флотационным методом получен черновой концентрат с содержанием 4,86 % меди и диоксида кремния 33,9%. Дальнейшее автоклавное щелочное обескремнивание концентрата позволило перевести в раствор 57,10% SiO2 и получить концентрат с содержанием меди 6,74%, кремнезема 18,7%.

Предложенная нами технология автоклавного обескремнивания чернового концентрата из забалансовых медных руд представлена на рисунке 1.

Рис. 1. Технологическая схема технологии обескремнивания чернового концентрата из забалансовых медносульфидных руд

Таким образом, предлагаемая технология комбинирования флотационного и автоклавного процессов позволяет удалить из чернового медного концентрата забалансовой руды до 57,10% диоксида кремния.

.png&w=640&q=75)