Продукты из железа возникли на нашей планете вплоть до того, как человек обучился непосредственно осуществлять его из железосодержащих материалов. Находки археологов "говорят" об этом, то что еще в 5 тысячелетии вплоть до нашей эпохи в античном Египте, Шумерах также Индии использовались декорации из железа также наконечники для стрел существовали металлическими. Позднее во 4-3 тысячелетии с появления на свет Христа общество стало обучаться извлекать металл неестественно с железосодержащих материалов. Данное совершалось в Египте, Античной Анатолии, на Кавказе. Главным методом извлечения железка в давние времена считался кричный способ, при котором железосодержащая сырье перемешивалась с древесным углем также закладывалась в печь. В следствии выгорания угля выходила стальная заготовка, которую чистили от шлаков ковкой, выбивая примеси ударами молотов. Металл выходил малоуглеродистым благодаря невысокой температуре в горне. По этой причине доводилось неоднократно проковывать прокаливать крицу с углем с целью извлечения крепкой стали. В последующем с целью изготовления стали обучились использовать меха с целью подачи воздуха в печь, то что нарастило жар в печи вплоть до 1400 градусов согласно цельсию также это предоставило выполнимость расплавлять сплав вплоть до жидкого состояния. Ковка является производственным процессом, который включает формирование металла с помощью молотка, прессования или прокатки.

Ковка классифицируется в зависимости от температуры, при которой она выполняется — холодная, теплая или горячая ковка.

Процесс является экономически обоснованным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Перечислим виды ковки:

- С содействием молотов пневматического, гидромеханического, парового вида;

- Кустарная, при которой влияние на сплав непосредственное, молотом либо кувалдой.

- Штампование, в которой элемент в период влияния на него берет на себя конфигурацию штампа.

- Поковка – это продукты, получаемые в следствии ковки, в том числе полуфабрикаты.

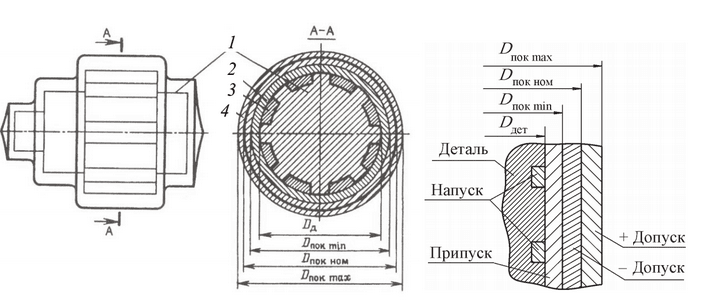

- Заготавливание, приобретенная ковкой, поковка, выделяется от готового элемента объемами также зачастую конфигурацией (рис. 1). План поковки оформляют на основе созданного конструктором чертежа готового элемента с учетом припусков, допусков также напусков.

Рис. 1. Схема размеров поковки: 1 – деталь; 2 – припуск; 3 – напуск; 4 – допуск

Допуск 4 возможное несоответствие с нарицательным объемом поковки, т. е. разница среди максимальным также минимальным ограничивающим объемом поковки. Допуск ставят на все без исключения масштабы поковки. Присутствие независимой ковке (кустарной также механической) сплав никак не урезан совершенно либо же урезан со одной стороны. Независимая металлообработка – это другой вариант штамповки: элемент деформируется легко, в отсутствии помещения ее во конфигурацию штампа. В дополнение данный метод применяется с целью увеличения свойства также структуры элемента, в то время это именуется проковкой. Уже после проковки соединение существенно изменяется в наилучшую сторону, он делается крепче также наиболее мелкозернистым это результат уничтожения больших кристаллов. Механическая металлообработка – это деформирование сплавов с поддержкой механических молотов либо гидравлических прессов, которые опускаются с большим весом вплотную вплоть до 5-ти тонн. Масса поковок уже после механической ковки имеют все шансы доходить 100 тонн и даже больше.

Ковка включает в себя формирование металла с помощью сжимающих сил, таких как удары молотком, прессование или прокатка.

Типичные металлы, используемые в ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Очень мягкие металлы, такие как алюминий, латунь и медь, также могут быть выкованы.

При подборе стали с целью ковки следует выделять внимание последующим ее характеристикам:

1. Содержание углерода. Данный коэффициент обязан пребывать во границах 0,25%;

2. Наименьшее число включений. Сплав обязан включать как можно поменьше включений, подобных равно как молибден, сера, хром также фосфор;

Следует остерегаться применения инструментальных также конструкционных сталей, таким образом равно как они весьма слабо поддаются ковке. Следует выделить, то что в наши дни как правило используют заводскими болванками при ковке, к которым принадлежат различные пруты круглого также прямоугольного разреза, но кроме того лиственный сплав и пр. Такое освобождает от потребности выбирать металл также мастерить болванки без помощи других.

Технологическим процессом ковки называется совокупность действий, которые связаны с трансформацией фигуры начальной болванки, ее состояния также качеств, но кроме того транспортированием с этапа поступления болванки в обрабатывание вплоть до извлечения отделанной поковки. Технологическая процедура ковки заключается из действий, также переходов, исполняемых в конкретной очередности.

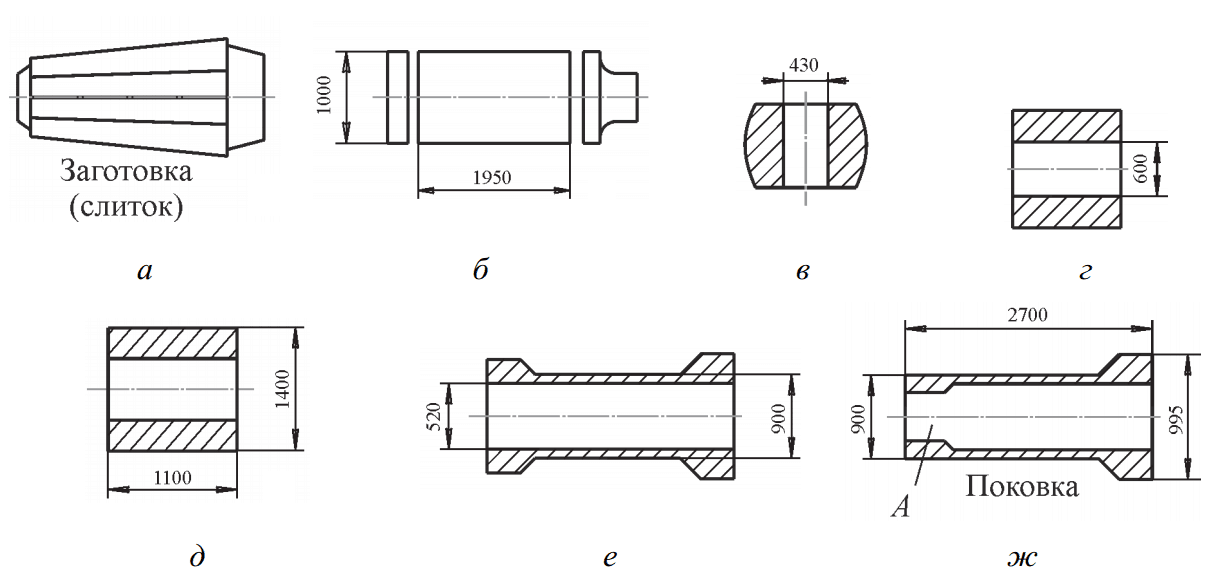

Рис. 2. Последовательность операций ковки полого цилиндра из слитка:

а – заготовка; б – отрубка донной и прибыльной части слитка; в – осадка и прошивка отверстия; г – раскатка на оправке; д – протяжка на длину 1 100 мм; е – протяжка средней части на диаметр 900 мм; ж – заковывание конца А

Далее рассмотрим процесс ковки.

1. Нагревание заготовки

Чем жестче сплав, тем больше она устремляется к кристаллизации и тем ниже жар, при которой она кристаллизуется. По этой причине уровень нагрева необходимо согласовать с твёрдостью стали.

Мягкий сплав выносит ковку даже при сварочном жаре, приблизительно 1300°С;

Крепкую инструментальную сталь больше 1000°С ковать уже рискованно.

Для посредственных видов стали температура 1000°С абсолютно достаточна с целью ковки.

2. Обжимание заготовки

Стальная заготовка – это никак не одна непрерывная однородная фигура.

Она заполнена изнутри раковинами также пустотами разной фигуры и величины. Следовательно одновременно уже после выдачи заготовки из печи их уплотняют - ударами молотка обковывают заготовку вокруг, начиная от центра к нижнему окончанию заготовки, потом к верхнему, прибыльному. Это именуется "обжимкой болванки".

3. Заготовка

Заготавливание делается с целью того, чтобы уплотнить заготовку, также добавить ей в жестком виде требуемые размеры и сложения. Сложения также масштабы болванок и методы ковки находятся в зависимости от типа изделий.

Заготовки по виду разделяются:

- на заготовку сплошных цилиндров,

- пустотелых цилиндров,

- колец,

- заготовку плоских вещей, и т. п.

4. Окончательная отделка

Процедура ковки дает возможность приобрести детали с отличными механическими качествами с наименьшими утратами использованного материала. В данном процессе первоначальный использованный материал обладает сравнительно элементарной геометрией; он пластично деформируется в одной или нескольких операциях в продукт относительно сложной конфигурации.

Ковка как правило потребует сравнительно дорогостоящего прибора. Таким образом, процедура считается экономически заманчивой, если следует сделать огромное число элементов и/или, если механические качества, необходимые в готовом продукте, имеют все шансы быть полученными только лишь в ходе ковки.

Хотя ковка показывает продукт высшего качества по сравнению с другими процессами производства металла (литье, сварка, механическая обработка и т. д.), все еще есть некоторые дефекты, которые могут произойти, если надлежащая забота не будет принята в дизайне процесса ковки, дефекты могут быть определены как недостатки, которые превышают определенные пределы.

Существует много недостатков, которые можно рассматривать как дефекты, начиная от тех, которые прослеживаются до исходных материалов, и заканчивая теми, которые вызваны одним из процессов ковки или операциями после ковки.

.png&w=640&q=75)