Введение

В текущий момент на предприятиях в основном либо не используются, либо используются кустарные, непрактичные методы изготовления печатных плат: лазерно-утюжная технология с последующим вытравливанием меди, травление по нарисованным лаком или другим защитным слоем рисункам, травление меди по нанесенному шаблону из фоторезиста. В условиях не профессионального цеха по изготовлению печатных плат никакой из перечисленных выше методов не позволяет получить готовую качественную печатную плату, пригодную для использования в хорошем макете или прототипе.

Фрезеровка печатной платы позволяет получить готовый и качественный рисунок платы за одну или две установки заготовки в зависимости от количества слоев. Фрезеровка позволяет выполнить за один установ все отверстия, правильно обработать контур платы.

В статье подробно рассмотрен сам метод фрезеровки платы печатной и затронуты дальнейшие этапы производства макета печатной платы. Примеры оборудования будут приведены от производителя, занимающегося разработкой и производством профессионального оборудования для мелкосерийного и единичного производства полноценных печатных плат – немецкой компании LPKF.

1. Фрезеровка печатной платы.

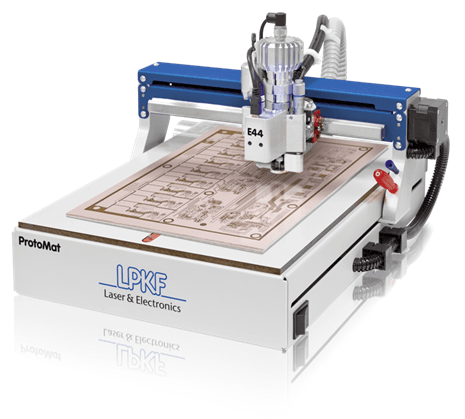

Для создания рисунка платы печатной используется профессиональное решение – трехосевой фрезерный станок с ЧПУ с автоматической сменой инструмента и вакуумным столом для удержания заготовки (рис.1). Опционально и настоятельно рекомендуемо приобрести стружкоотсос с HEPA-фильтрами класса фильтрации не ниже L, так как пыль стеклотекстолита является одной из самых мелкодисперсионных видов пыли и имеет класс опасности 4.

Рис. 1. Фрезерный станок с ЧПУ LPKF ProtoMat E44

Такие специализированные фрезерные станки способны работать на очень высоких скоростях, а также сверлить отверстия со скоростью не менее 2 отверстий в секунду.

Для фрезеровки контура платы печатной обычно используется два типа фрез: концевая цилиндрическая одно или двух заходная, ее же можно использовать для фрезеровки больших отверстий, и фрезы типа кукуруза. Принципиальное отличие данных фрез в количестве и глубине режущих кромок. Концевые несколько заходные фрезы срезают за один оборот часть материала в виде тонкой пластины, образуя достаточно крупную стружку. Фрезы типа кукуруза же нарезают материал на очень мелкую стружку, то есть как бы «распыляют» материал, отсюда более чистое качество поверхности, но больше мелкой пыли и больше перегрев фрезы. Такие фрезы обязательно нужно покупать со «стружколомом» - прорезями в режущих кромках чтобы снизить боковую нагрузку на инструмент.

Для фрезеровки рисунка дорожек печатной платы лучше всего показали себя концевые твердосплавные двух заходные фрезы диаметром 0.1 – 0.8мм.

Данная конфигурация позволяет получать печатные платы с точностью до 0.001 мм, с минимальной толщиной дорожек 0.1 мм и зазором между дорожками 0.12 мм.

Программный код для таких станков пишется в специальном программном обеспечении. Такое программное обеспечение является достаточно редким, и многие специалисты пользуются обычными, не специализированными CAM программами для написания G-кодов для изготовления печатных плат.

2. Постобработка и последующие операции.

Дальнейшие операции разбиваются в зависимости от технических требований для печатной платы. Рассмотрим кратко все возможные этапы.

Металлизация отверстий. Для выполнения металлизации отверстий предлагается как нанесение специальной пасты с последующим запеканием ее в конвекционной печи, так и специальная гальваническая ванна, которая позволяет производить печатные платы до 6 слоев.

Защитная маска и шелкография. Нанесение защитной маски на печатную плату это достаточно важный момент. Для ее нанесения используются ракельные принтеры. Можно нанести ракелем вручную через специальную трафаретную сетку. Материал – защитный УФ-отверждаемый лак для печатных плат. Засветка нужных участков производится при помощи УФ ламп соответствующей длины волны через подготовленные прозрачные шаблоны.

Нанесение паяльной пасты. Паяльная паста необходимой зернистости наносится при помощи такого же ракельного принтера (рис.2).

Рис. 2. Ракельный принтер

Установка элементов. Для установки SMD элементов на печатную плату используются автоматические или ручные установщики. Возможно установить элементы полностью вручную, но это потребует много времени.

Пайка элементов. Пайка элементов на печатной плате осуществляется в конвекционной печи. Пайка выводных элементов производится после вручную.

.png&w=640&q=75)