В зимние периоды на анодном производстве Филиала АО «РУСАЛ УРАЛ» в Волгограде «ОК РУСАЛ Волгоградский Алюминиевый завод» («РУСАЛ-Волгоград) начали отмечаться случаи «разваливания» обожжённых анодов в поперечном сечении. Для разрыва анода в вертикальном направлении необходимо воздействие растягивающих напряжений в горизонтальной плоскости. Такие напряжения могут создаваться несколькими механизмами, независимыми друг от друга. В таком случае особенно важно анализировать проблемы раздельно с целью определения влияния от каждого источника.

Разрушение анодов происходит до отправки в электролизный цех. В отделении обжига установлено современное оборудование, постоянно контролирующее процесс. Соответствие заявленным параметрам печи и горело-топочного оборудования производится раз в год. И в связи с тем, что процесс производства анодной массы для анодов производится по одному рецепту круглогодично на протяжении долго времени и наблюдается четкая связь между появлением трещин и изменением погодных условий, необходимо искать возможные причины появления трещин в анодах в процессе охлаждения анода после прессования в смесильно-прессовом отделении.

Сформованный анод в смесильно-прессовом отделении охлаждается для предотвращения деформации в процессе хранения или транспортировки. Сперва водяным орошением в течении 1 часа 45 минут до окружающей температуры, дальше транспортируется в буферный склад в течении 40 минут и там отстаивается при уличной температуре около 4 часов. Длительное время пребывания при высокой температуре после вынимания из формы и до поступления на участок охлаждения также может привести к чрезмерному давлению паров пека в аноде.

При любых условиях температура охлаждающей среды должна быть подобрана соответствующим образом. При слишком низкой температуре воды зеленый анод фактически подвергается тепловому удару [2, с. 160].

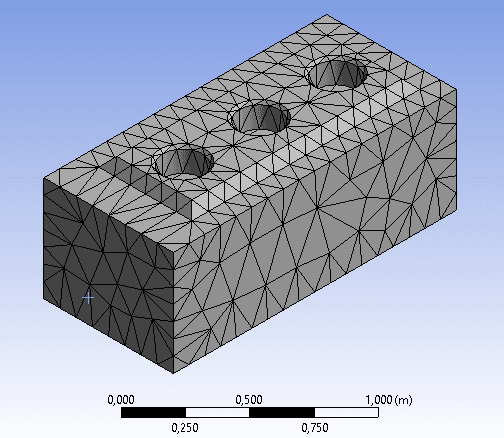

Смоделируем процесс охлаждения анода. Геометрию анода возьмем из стандарта БА-3.071 (рис. 1).

Рис. 1. Геометрия анода с построенной сеткой

При моделировании процесса охлаждения необходимо учитывать температуру появления испарений пека. В зависимости от производителя пека это число варьируется, но приблизительно это 150°C. Выше этой температуры происходит сильное выделение газов, что приводит к чрезмерному давлению испарений пека внутри зеленого анода.

Также важным параметром при остывании анода является температура размягчения каменноугольного пека, которую необходимо рассмотреть при моделировании. В нашем случае это 90°C. При охлаждении ниже этой температуры, анодная масса застывает, образуя своеобразный корсет, который сдерживает еще пластичную середину, создавая внутренние напряжения.

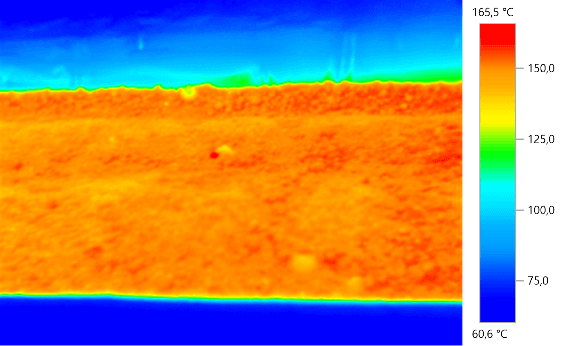

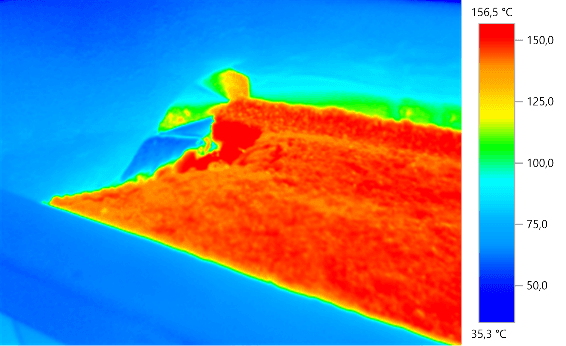

Составим приблизительную карту температур до и после охлаждения в охлаждающем конвейере, когда происходит максимальный теплообмен между телом анода и окружающей средой – водяным облаком.

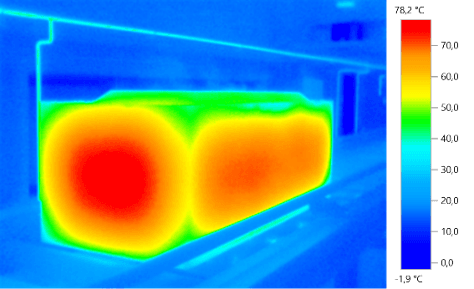

Температуры на поверхности анода мы определим по снимкам тепловизором. Температуру внутри рассчитаем, как среднюю температуру анодной массы перед подачей в пресс-форму.

Рис. 2. Снимки телевизором для определения температуры анодной массы в зимний период перед подачей в пресс-форму. Минимальная температура – 130°C, максимальная – 165°C

Рис. 3. Снимки телевизором для определения температур поверхности анода

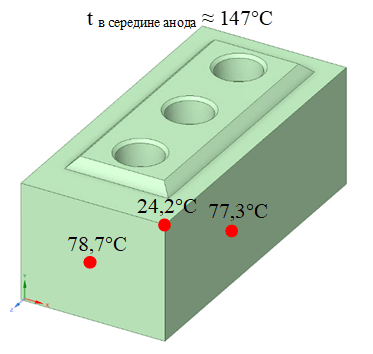

Температуры, которые необходимо получить в определённых точках при моделировании изображены ниже (рис. 4).

Рис. 4. Отображение максимальных и минимальных температур

Для моделирования также необходимо указать плотность (кажущаяся плотность из суточного рапорта прессового отделения), теплоёмкость и теплопроводность (из литературных источников), температуру окружающей среды, температуру внутри анода, время, за которое охлаждается анод, а также коэффициент теплоотдачи. Поскольку анод неоднороден по своему составу и его стенки не абсолютно плоские, то коэффициент теплоотдачи проще подбирать экспериментальным путем, перебирая значения и сравнивая результат с реальной картинкой. В таблице укажем необходимые данные.

Таблица

Свойства зеленых анодов

|

Свойство анода |

Величина |

Единицы |

|---|---|---|

|

Плотность |

1600 |

кг/м3 |

|

Теплоемкость |

1680 |

Дж/(кг*°C) |

|

Теплопроводность |

3 |

Вт/(м*°C) |

|

Коэффициент теплоотдачи |

25 |

Вт/(м2*°C) |

|

Время охлаждения |

105 (6300) |

мин (сек) |

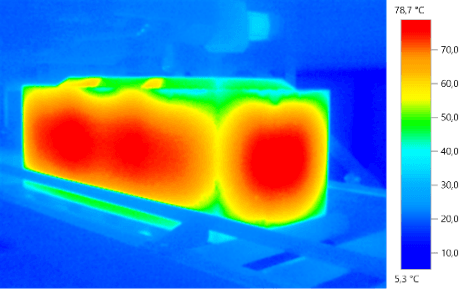

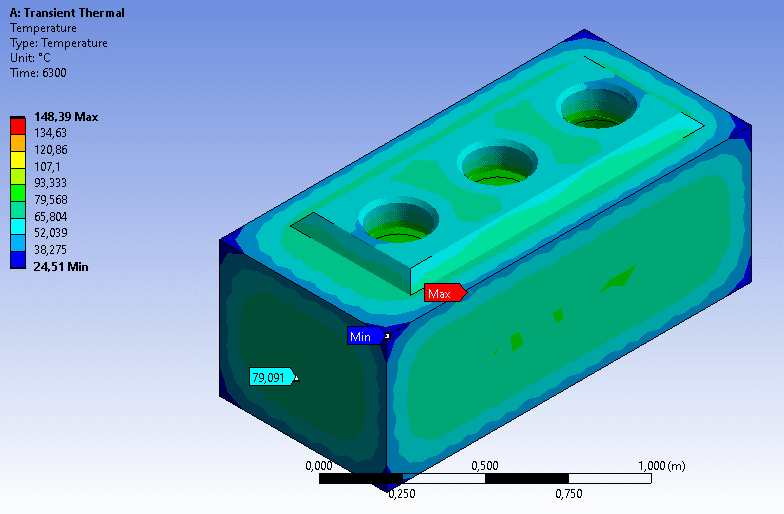

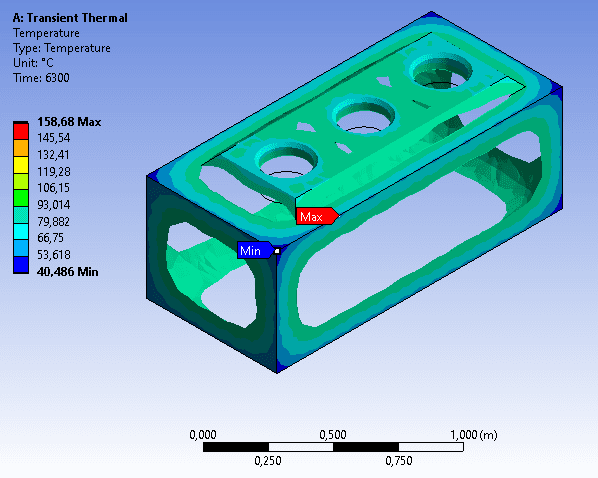

Наиболее похожий результат получился при выборе коэффициента теплоотдачи 25 Вт/(м2*°C). Полученный результат изображен ниже (рис.4).

Рис. 4. Температура поверхности анода

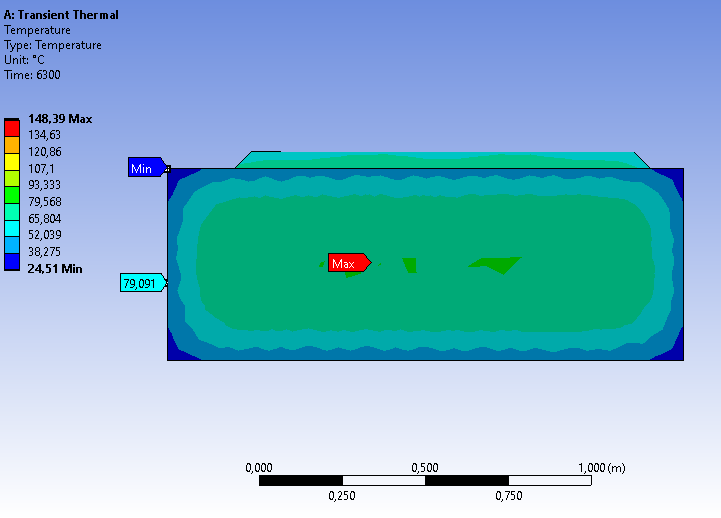

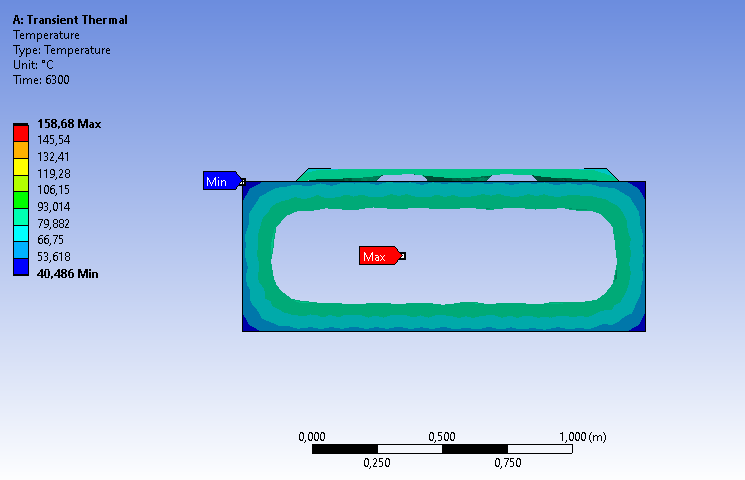

Сформировавшийся «корсет» из застывшей анодной массы с температурой меньше 90°C изображен ниже (рис. 5).

Рис. 5. Участок анода с температурой меньше 90°C

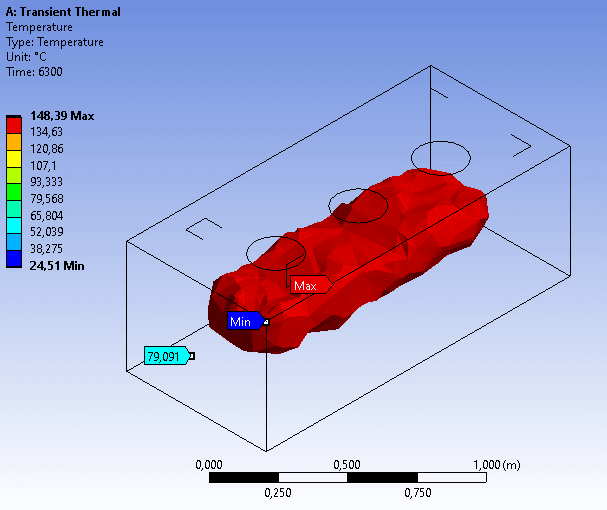

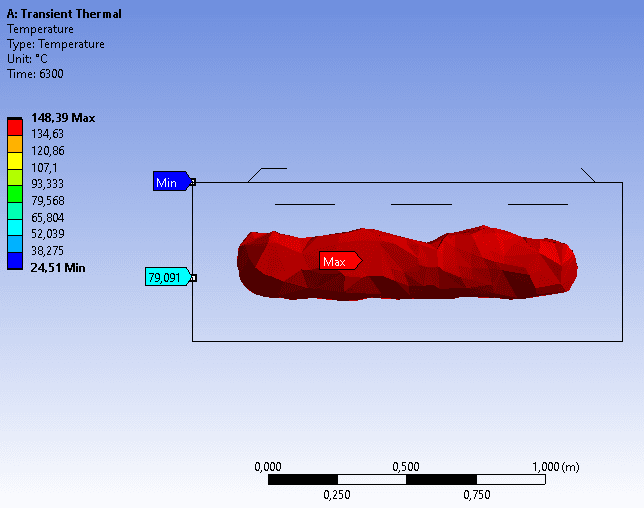

Пластичная середина с температурой выше 140°C, которая подвержена естественному сужению при охлаждении ввиду температурного расширения изображена ниже (рис. 6).

Рис. 6. Участок анода, с температурой выше 140°C

При отрицательных температурах, ввиду большего перепада температуры между стенками анода и окружающей средой, поверхность анода быстрее остывает до температур ниже 90°C, в результате чего создается плотный, толстый, твердый «корсет», фиксирующий и удерживающий пластичную середину в виде трех фигур эллипсоидной формы и не пропускающий выделяющиеся испарения пека из горячей середины анода. При последующем остывании пластичных эллипсоидных фигур, создаются растягивающие напряжения на их пересечении, обусловленные их температурным сужением, направленным в центр каждой из этих фигур. Испарения пека по наименьшему пути – пересечению трех «эллипсоидов» пытаются выйти наружу, создавая микротрещины в твердом наружном «корсете».

В последствии, при механическом воздействии при транспортировке создается критическое напряжение, в результате которого микротрещины перерастают в трещины, с возможным последующим разрушением анода.

.png&w=640&q=75)