Актуальность исследования

Технологические инновации в современном производстве полупроводников и микроэлектронных устройств играют ключевую роль в достижении высокой производительности, качества продукции и сокращении производственных затрат. Одним из важнейших процессов в этой сфере является химико-механическая планаризация (Chemical Mechanical Planarization, CMP), используемая для создания ультратонких и ровных слоев на поверхности полупроводниковых пластин. CMP обеспечивает необходимую плоскостность подложек, что критично для создания многослойных микросхем с минимальными размерами компонентов.

С развитием технологий растут требования к точности, чистоте и однородности поверхностей, а также к снижению количества дефектов в конечной продукции. Это привело к необходимости внедрения инновационных решений в процесс CMP, таких, как использование новых абразивных суспензий, улучшенные материалы подложек, интеллектуальные системы управления и мониторинга. Актуальность исследования последних достижений в области CMP обусловлена необходимостью адаптации производства к постоянно усложняющимся технологическим процессам, а также требованиями к качеству продукции для современных микроэлектронных устройств, которые становятся все более сложными и миниатюрными.

Кроме того, технологические инновации в CMP имеют не только производственное значение, но и важны с точки зрения экономической эффективности и экологической устойчивости. В условиях глобальной конкуренции и ужесточения экологических норм компании вынуждены искать пути для оптимизации производственных процессов, минимизации расхода химических веществ и снижения экологической нагрузки на окружающую среду. Поэтому исследование последних достижений в области CMP является своевременным и востребованным для дальнейшего совершенствования технологий микроэлектронного производства.

Цель исследования

Целью данного исследования является проведение комплексного обзора и анализа новейших технологических инноваций в процессе CMP и их влияния на качество продукции в микроэлектронной промышленности.

Материалы и методы исследования

В ходе исследования проведен анализ последних достижений в области химико-механической планаризации. Использованы данные из научных публикаций, патентов и промышленных отчетов, описывающих современные разработки в области абразивных суспензий и систем управления процессом.

Методологической основой исследования стал сравнительный анализ различных типов суспензий и материалов подложек, их влияния на параметры процесса и качество полируемых поверхностей. Для оценки экономической эффективности и экологической безопасности применены методы анализа производственных затрат, расхода материалов и уровня загрязнения окружающей среды.

Результаты исследования

Химико-механическая полировка (также называемая химико-механической планаризацией, Chemical Mechanical Polishing, CMP) является одним из важнейших процессов в современной микроэлектронной промышленности, применяемым для создания плоских и гладких поверхностей на подложках, используемых при производстве интегральных схем, микропроцессоров и других полупроводниковых устройств [1, с. 41]. CMP объединяет химическое воздействие на материал с механическим трением абразивных частиц, что позволяет одновременно удалять материал и выравнивать поверхность, добиваясь высокой точности и плоскостности. Основной целью CMP является удаление неровностей, слоев материалов и излишков металла, остающихся после различных технологических операций, таких как осаждение и травление. Процесс CMP активно применяется на этапе планаризации поверхностей для создания многослойных структур в микросхемах.

Процесс CMP включает в себя три ключевых компонента:

- Механическое воздействие (трение абразивных частиц по поверхности), которое обеспечивает физическое удаление слоя материала.

- Химическое воздействие (взаимодействие химических веществ с поверхностью), которое способствует ослаблению связей материала, облегчая его механическое удаление.

- Полировальная суспензия, которая содержит абразивные частицы и химические реагенты, играя ключевую роль в достижении оптимального взаимодействия между механическим и химическим аспектами процесса.

Механическое воздействие достигается за счет давления между полировальной подложкой и обрабатываемой поверхностью, а химическая составляющая усиливает растворение и удаление слоя. Соотношение этих воздействий варьируется в зависимости от обрабатываемого материала и требований к конечной поверхности. Правильный баланс между химическим и механическим воздействием критичен для минимизации дефектов и повышения качества продукции [2, с. 397].

Ключевыми параметрами процесса CMP являются давление, скорость вращения, состав полировальной суспензии и температура. Каждый из этих факторов оказывает непосредственное влияние на эффективность удаления материала и качество конечной поверхности. В таблице 1 приведены основные параметры процесса CMP и их влияние на результат.

Таблица 1

Основные параметры процесса CMP

| Параметр | Описание | Влияние на процесс |

| Давление | Сила, с которой полировальная подложка прижимается к поверхности | Повышенное давление увеличивает скорость удаления материала, но может привести к возникновению механических дефектов |

| Скорость вращения | Частота вращения полировальной подложки и пластины | Высокие скорости увеличивают эффективность процесса, но могут вызывать неравномерность снятия материала и усиление дефектов на поверхности |

| Полировальная суспензия | Состав суспензии, включая тип абразивов и химических реагентов | Влияет на химическое растворение и трение, что определяет баланс между удалением материала и сохранением качества поверхности |

| Температура | Температурные условия в процессе CMP | Температура может влиять на химическую активность суспензии и, как следствие, на скорость удаления материала |

CMP работает на принципе совместного действия химического растворения и механического удаления материала. Химические реагенты (например, окислители, кислоты или основания) вступают в реакцию с обрабатываемым материалом, ослабляя связи между атомами и делая материал более податливым для последующего механического воздействия. Абразивные частицы, содержащиеся в суспензии, выполняют функцию механического удаления ослабленного материала. Таким образом, комбинация этих двух процессов позволяет добиться высокого уровня выравнивания и чистоты поверхности.

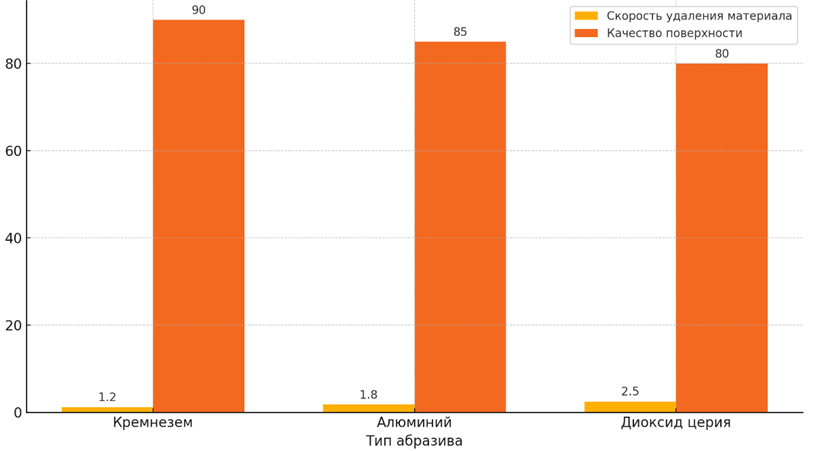

Одним из ключевых факторов, влияющих на эффективность CMP, является подбор состава суспензии. Современные суспензии содержат различные типы абразивов, такие как кремнезем, алюминий и диоксид церия, которые имеют различные размеры частиц и химическую активность [3, с. 17]. Влияние химического состава суспензии на процесс CMP показано на рисунке 1.

Рис. 1. Влияние состава суспензии на скорость удаления материала и качество поверхности

Особое внимание уделяется созданию суспензий, обладающих улучшенной химической активностью (табл. 2). Современные исследования показывают, что внедрение селективных реагентов, которые реагируют только с целевыми материалами, позволяет добиться большей селективности процесса CMP, снижая уровень повреждений соседних слоев. Например, суспензии с химически активными компонентами для обработки меди снижают количество абразивных частиц, что уменьшает вероятность появления механических дефектов на поверхности.

Таблица 2

Суспензии, обладающие улучшенной химической активностью

Тип суспензии | Размер абразивов (нм) | Материалы для обработки | Основные преимущества |

Наночастицы оксида кремния | 50-100 | Медные подложки | Повышенная точность, низкая вероятность дефектов |

Диоксид церия с наночастицами | 80-120 | Оксиды | Улучшенное качество полировки, высокая скорость |

Гибридные суспензии с реагентами | 100-150 | Многослойные структуры | Селективность полировки, снижение повреждений |

Инновации в материалах подложек играют важную роль в совершенствовании процесса CMP. Новые материалы, такие как нанокомпозиты и многослойные структуры, требуют специфических подходов к полировке. Например, использование слоев с повышенной твердостью, таких как нитрид кремния (Si₃N₄), требует применения более агрессивных химических растворов, что усиливает сложность управления процессом.

Другие инновационные материалы, такие как диэлектрические слои с низкой диэлектрической постоянной (low-k), требуют более мягких суспензий для предотвращения разрушения структуры. Важно отметить, что новые материалы для подложек не только повышают производительность полупроводниковых устройств, но и предъявляют более высокие требования к процессу CMP, стимулируя разработку специализированных суспензий и полировальных подложек.

Внедрение новых абразивных суспензий, улучшение подложек и материалов, а также использование интеллектуальных систем управления позволяет достичь более высокого уровня точности, снижения дефектов и повышения однородности поверхностей. В результате улучшаются ключевые характеристики продукции, такие как производительность, долговечность и надежность полупроводниковых устройств.

1. Повышение точности полировки

Современные технологические решения в CMP позволяют добиться точного и контролируемого удаления материала с поверхности подложек. Например, использование наночастиц в абразивных суспензиях позволяет значительно улучшить плоскостность и однородность поверхностей, что особенно важно для создания многослойных микросхем. Более точное удаление материалов снижает вероятность возникновения неравномерностей, что непосредственно отражается на стабильности и качестве продукции.

2. Снижение количества дефектов

Новые абразивные суспензии с улучшенными химическими и механическими характеристиками позволяют более деликатно воздействовать на поверхность материалов, снижая механическое давление и вероятность повреждений. В результате удается значительно уменьшить количество дефектов на поверхности полупроводниковых пластин.

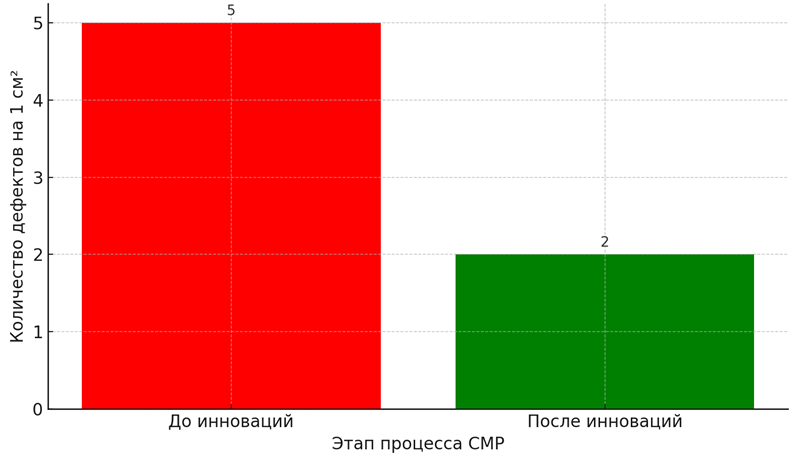

Рис. 2. Влияние инноваций в CMP на количество дефектов

На рисунке 2 представлено влияние технологических инноваций в процессе CMP на количество дефектов на 1 см² поверхности. Как видно, благодаря внедрению новых технологий количество дефектов снизилось с 5 до 2 на 1 см², что свидетельствует о значительном улучшении качества полировки и уменьшении вероятности повреждений продукции.

3. Улучшение однородности поверхности

Чем выше однородность, тем меньше вероятность возникновения проблем при создании сложных многослойных структур. Инновации в области полировальных суспензий и систем управления процессом CMP позволяют значительно повысить однородность поверхности. Автоматизация процессов и использование машинного обучения способствуют более точному контролю толщины снимаемого слоя и снижению локальных отклонений на поверхности.

4. Оптимизация производительности

Внедрение интеллектуальных систем управления на базе ИИ и машинного обучения позволяет не только повысить качество продукции, но и сократить время обработки, что ведет к увеличению производительности и снижению затрат. Оптимизация параметров в реальном времени и мониторинг состояния полировальных подложек позволяют значительно повысить эффективность процесса.

Стремление к снижению затрат и минимизации негативного воздействия на окружающую среду стало важным направлением при разработке новых технологий для CMP. Рассмотрим основные экономические и экологические аспекты, связанные с внедрением инноваций в этом процессе.

1. Экономические аспекты внедрения инноваций:

- Снижение затрат на материалы. Современные суспензии обладают большей эффективностью за счет использования наночастиц и специализированных химических реагентов, что позволяет уменьшить количество используемых абразивов и химикатов при сохранении или повышении качества полировки. Это сокращает затраты на закупку сырья и снижает общие производственные расходы.

- Оптимизация времени цикла. Внедрение интеллектуальных систем управления на основе искусственного интеллекта и машинного обучения позволяет сократить время обработки за счет более точного контроля параметров процесса в реальном времени. Уменьшение времени цикла приводит к увеличению производительности и снижению эксплуатационных затрат. Автоматизация процессов также позволяет снизить вероятность ошибок оператора, что дополнительно сокращает расходы на исправление дефектов.

- Увеличение срока службы оборудования. Инновации, связанные с улучшением состава суспензий и внедрением интеллектуальных систем мониторинга состояния полировальных подложек, позволяют продлить срок службы оборудования. Снижение износа подложек и контроль износа в реальном времени помогают минимизировать количество поломок и остановок производства. Это ведет к сокращению расходов на техническое обслуживание и замене оборудования, а также к уменьшению простоев.

2. Экологические аспекты внедрения инноваций:

- Снижение объема химических отходов. Современные технологии CMP направлены на сокращение использования химических реагентов и уменьшение объема производственных отходов. Внедрение высокоэффективных суспензий с улучшенными абразивными и химическими свойствами позволяет сократить количество использованных химикатов при полировке. Это особенно важно для снижения негативного воздействия на окружающую среду, так как уменьшение объема химических отходов снижает риск загрязнения воды и почвы.

- Использование экологически чистых абразивов. Инновации также касаются разработки экологически чистых и биоразлагаемых абразивных материалов. Такие абразивы не только уменьшают вредное воздействие на природу, но и позволяют сократить затраты на утилизацию отходов. Например, исследования показывают, что биоразлагаемые суспензии могут быть переработаны и повторно использованы в производстве, что способствует уменьшению общего объема отходов и снижению производственных издержек.

- Сокращение энергопотребления. Интеллектуальные системы управления процессом CMP позволяют оптимизировать энергопотребление за счет точного контроля параметров процесса и сокращения времени обработки. Это особенно важно в условиях глобального стремления к снижению углеродного следа производства. Сокращение времени полировки и более эффективное использование оборудования позволяет уменьшить расход электроэнергии, что положительно сказывается на экологическом следе предприятия.

3. Комплексный подход к устойчивому развитию

Комплексная интеграция экономических и экологических инноваций в процесс CMP способствует созданию более устойчивых и экологически безопасных производственных процессов. Предприятия, внедряющие такие инновации, не только снижают затраты, но и получают конкурентные преимущества на рынке за счет более экологически чистого и эффективного производства.

Перспективы развития процесса CMP связаны с дальнейшим совершенствованием технологий для повышения точности и производительности, а также с уменьшением экологического воздействия.

Основные направления включают:

- Использование искусственного интеллекта и машинного обучения для автоматизации и адаптивного управления процессом CMP в реальном времени, что позволит снизить количество дефектов и оптимизировать затраты на материалы.

- Разработка новых экологически чистых абразивных материалов и суспензий, которые будут более безопасными для окружающей среды и обеспечат более высокую производительность при меньших расходах.

- Многофункциональные системы мониторинга с возможностью предсказания состояния оборудования и своевременной корректировки параметров процесса, что увеличит срок службы оборудования и уменьшит количество производственных остановок.

- Улучшение химико-механического взаимодействия для повышения селективности удаления материалов, что позволит обрабатывать сложные многослойные структуры с большей точностью и минимальными повреждениями.

- Интеграция CMP с новыми производственными процессами, такими как изготовление чипов с использованием 3D-технологий, что создаст дополнительные требования к полировке сложных архитектур и откроет новые возможности для оптимизации процесса.

Эти направления развития помогут сделать CMP более эффективным, экологически устойчивым и экономически выгодным, что будет способствовать его дальнейшему применению в высокотехнологичных отраслях, таких как микроэлектроника и нанотехнологии.

Выводы

Таким образом, внедрение инновационных технологий в процессе CMP способствует значительному повышению качества продукции, снижению дефектов и оптимизации производственных процессов. Использование наночастиц в абразивных суспензиях, внедрение интеллектуальных систем управления и автоматизации процессов позволяют сократить затраты и минимизировать негативное воздействие на окружающую среду. Внедрение экологически чистых и эффективных решений в CMP также открывает новые возможности для дальнейшего улучшения производительности. Перспективы развития CMP включают активное использование искусственного интеллекта, усовершенствование химико-механических процессов и интеграцию с новыми производственными технологиями, что делает данный процесс одним из ключевых элементов современной микроэлектронной промышленности.

.png&w=640&q=75)