Самопроизвольное изменение формы и размеров металлических изделий является существенным препятствием на пути обеспечения постоянно возрастающих требований к точности и эксплуатационным качествам деталей летательных аппаратов. Обеспечение напряженного состояния детали после механической обработки становится важнейшей задачей. Обеспечение указанных требований решается путем применения специальных методов стабилизирующей обработки.

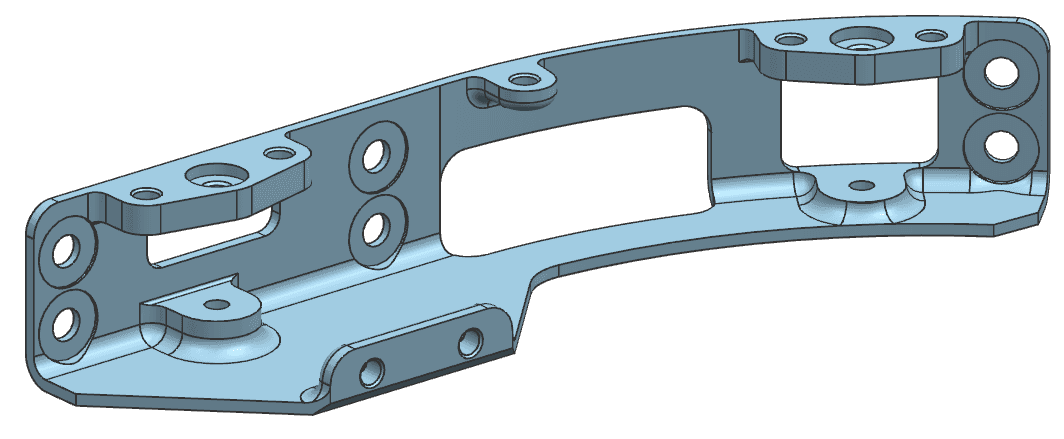

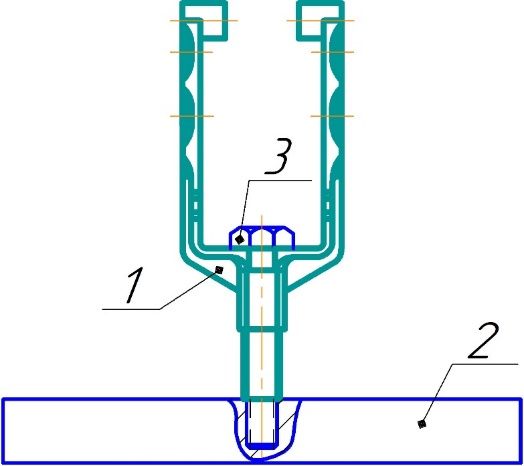

Неизменной тенденцией современного машиностроения является повышение надежности и долговечности конструктивно сложных деталей ответственного назначения. «Кронштейны» и «вилки» (рис.1) являются одними из таких деталей, которые отвечают за работоспособность отдельных узлов летательных аппаратов и определяют их ресурс. В связи с этим, повышение эксплуатационной надежности и долговечности таких деталей в настоящее время является актуальной задачей.

Основной закономерностью нарушения стабильности размеров деталей является то, что развивающиеся во времени деформации последних, могут происходить адиабатически, т.е. без каких-либо внешних воздействий. Предполагая, что конструкционный материал исследуемых деталей обладает общими-наследственными вязкоупругими свойствами, на основе интегрального уравнения для деформации [1]:

$\varepsilon\left(t\right)=\frac{\sigma\left(t\right)}{E}+\frac{1}{E}\int_{0}^{t}k\left(t-\tau\right)\sigma(\tau)d\tau$ (1)

где, ε – деформация;

σ – напряжение;

Е – модуль упругости;

к – ядро уравнения, содержащее информацию о свойствах материала;

t, τ – время

следует заключить, что непосредственной причиной появления самопроизвольных деформаций всегда является наличие внутренних или остаточных напряжений в детали, которые также эволюционируют во времени по собственному закону, стремясь к стационарному распределению.

Рис. 1. Детали «вилка» и «кронштейн»

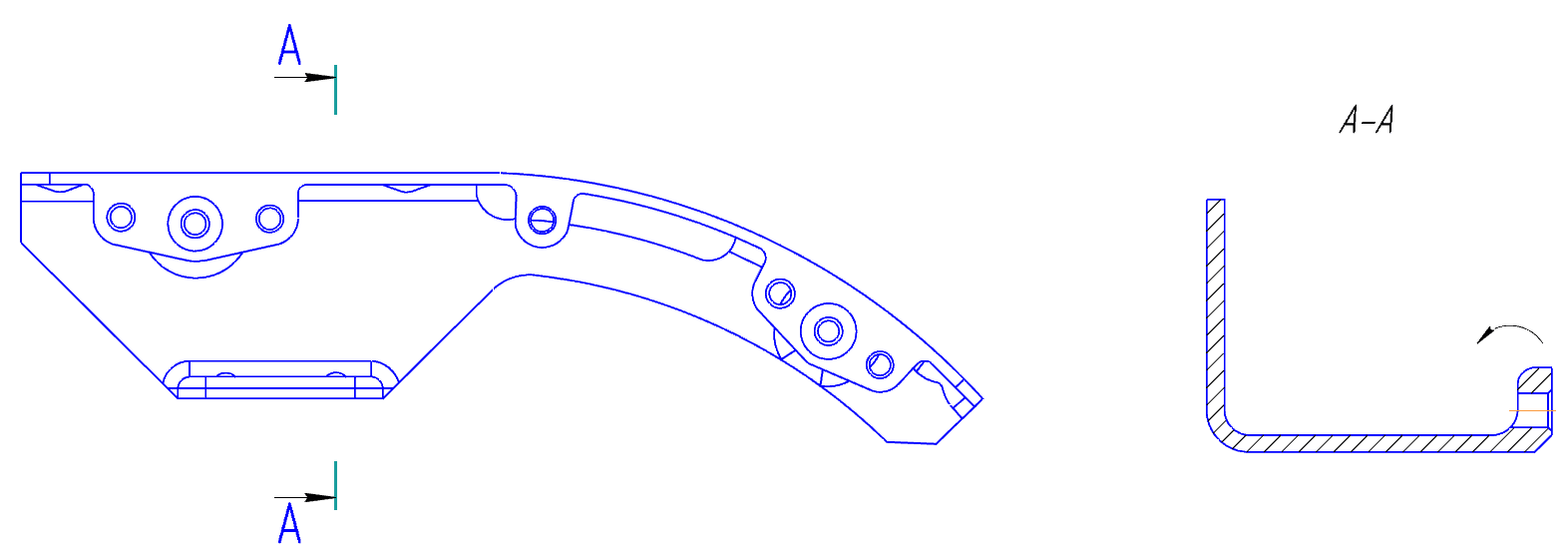

На рис. 2, стрелками, наглядно показано направление действия поводок после механической обработки, приводящих к короблению детали и нарушению размерной точности исследуемых деталей.

Рис. 2. Коробление граней, исследуемых деталей

Возникающие коробления и поводки являются следствием остаточных напряжений, возникающих во всем теле детали после механической обработки. Отечественными работами [2, 3] изучены причины происхождения, разработаны методы теоретического и экспериментального изучения остаточных напряжений, выяснено их влияние на эксплуатационные свойства деталей машин, в том числе, на стабильность размеров. Также установлено, что самопроизвольная деформация деталей происходит по механизму микроползучести, развивающейся в темпе с понижением (релаксацией) пиковых значений, как правило, растягивающих остаточных напряжений. Отмечается, что скорость и величина самопроизвольной деформации зависят не только от величины остаточных напряжений, но и от характеристик релаксационной стойкости материала [4, 5].

Предполагается, что воздействием на остаточные напряжения, можно обеспечить размерную стабильность отдельных элементов детали, подверженных короблению. Обеспечение напряженного состояния детали решается путем применения специальных методов стабилизирующей обработки, которые подразделяются на термические, деформационные и комбинированные. Как показал анализ работ [6-8], помимо очевидных достоинств термической обработки, таких как отсутствие ограничений на вид детали, отсутствие окисления поверхности детали и возможность регулирования и контроля режимов, существует ряд существенных недостатков, которые не позволяют широко применять данный метод для стабилизации деталей, а именно, в случае с отжигом это требование бесконечно медленного охлаждения, на практике означающее медленную работу алгоритма, а также сложность настройки. В случае с закалкой, к недостаткам можно отнести высокую стоимость индукционных установок и индукторов. Поэтому этот метод экономически целесообразно использовать только при массовом производстве однотипных деталей простой формы.

Одним из возможных путей решения поставленной задачи, может стать вибрационная стабилизирующая обработка (ВиСО). ВиСО – процесс гармонического, полигармонического или периодического ударного возбуждения акустических колебаний детали в звуковом диапазоне с целью обеспечения стабильности её точностных параметров. Практическая реализация процесса ВиСО возможна тремя путями: установкой обрабатываемой детали на виброплатформу; установкой на деталь одного или нескольких вибровозбудителей; периодическим нанесением по поверхности детали ударов, приводящих к совершению деталью собственных колебаний после каждого удара. В работах [9, 10] отмечается, что при помощи процесса ВиСО удалось добиться полного устранения короблений в деталях из сплавов алюминия, горячекатанных и холоднотянутых малоуглеродистых сталей и металлокерамики. Анализ вышеуказанных работ показал, что ВиСО нежестких деталей, обладающих большой деформативной способностью, предотвратила коробление.

Схема процесса ВиСО включает в себя:

- место (места) приложения к детали вибровозбуждающей силы;

- характер распределения возбуждающей силы;

- места опирания детали;

- тип опор.

Технологический режим процесса ВиСО характеризуется:

- типом воздействия на деталь (гармоническое, ударное);

- частотой возбуждаемых вибраций;

- сдвигом по фазе (если вибровозбудителей два и больше);

- амплитудой возбуждения.

Как отмечается в работе [11], достигнутая в результате ВиСО стабильность геометрии деталей зависит от того, насколько удалось повысить характеристики релаксационной стойкости и снизить остаточные напряжения в зонах их концентрации. Сложная зависимость поля ЦН от расположения на детали вибровозбудителей, их частоты, возбуждающих сил обусловила появление эмпирически установленных правил назначения режима обработки. Первое правило заключается в обеспечении возможности свободного коробления детали в процессе ВиСО. Во-вторых, вибрационное нагружение должно вызывать максимально возможный изгиб детали. Также, важным параметром является частота возбуждаемых колебаний. Предложенные в работе методики выбора частоты обработки, включающие анализ амплитудно-частотных характеристик колебаний детали с целью выявления наиболее мощных резонансных пиков и обработку на соответствующих частотах приложимы только к нежестким деталям.

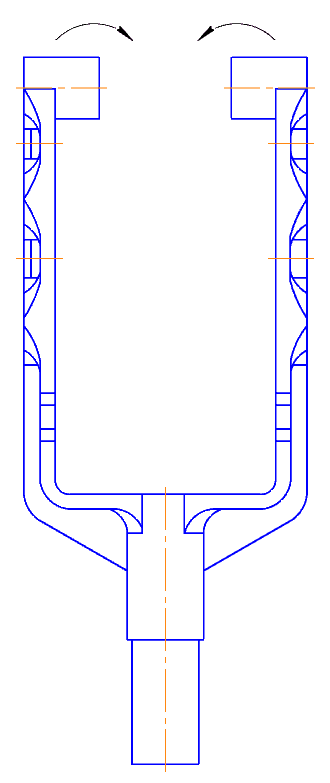

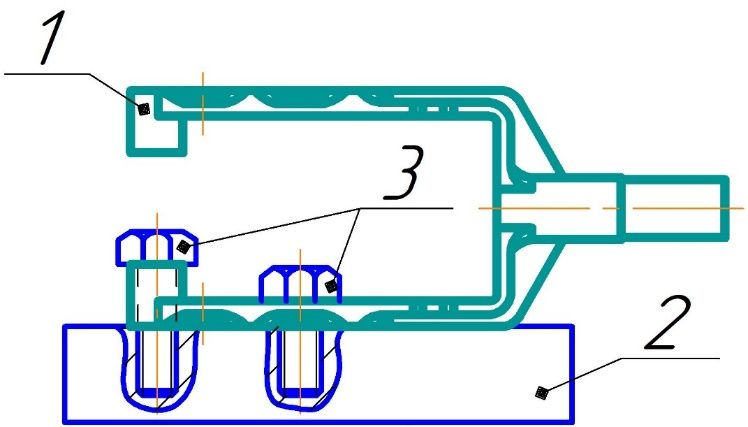

В работах [12, 13] предложены типовые схемы установки деталей: на виброплатформе с креплением в одной и в двух точках, консольное крепление детали с установкой вибратора на противоположном конце, установка детали на упругие опоры с креплением вибратора между точками опирания. Для дальнейших экспериментальных исследований планируется использовать схему с установкой детали на вибрационную платформу с креплением в одной или двух точках. Планируемые способы реализации процесса ВиСО, на примере одной из исследуемых деталей, представлены на рис. 3. Исследуемая деталь с ложементом и крепежными элементами устанавливаются на виброплатформу. Выбранные способы закрепления детали позволяют соблюсти описанные выше правила и обеспечить протекание процесса ВиСО.

Рис. 3. Планируемые технологические схемы реализации процесса ВиСО

1 – исследуемая деталь, 2 – ложемент, 3 – крепежный болт, 4 – прижимная планка

Согласно [14], ВиСО сравнительно нежестких деталей была, как правило, успешной. Это объясняется тем, что собственные частоты изгибных колебаний деталей лежали в рабочем диапазоне применяемых вибровозбудителей. Практически все известные достаточно обоснованные методики [15-17] предполагают возможность возбуждения при ВиСО хотя бы первой собственной частоты детали. В связи с чем, для анализа состояния исследуемых деталей перед ВиСО планируется использовать программный продукт Siemens NX и модуль NASTRAN, а именно анализ собственных частотных характеристик детали. Результатами частотного анализа являются собственные частоты изделия и соответствующие им собственные формы колебаний. Формы колебаний представляют собой относительные амплитуды перемещений конструкции в узлах конечно-элементной сетки. По ним можно определить характер движения, осуществляемого системой на частоте колебаний, соответствующей собственной. Данный подход может помочь в прогнозировании состояния исследуемой детали перед непосредственным проведением процесса ВиСО и выявить собственные частоты колебаний детали для определения необходимых частот колебаний вибровозбудителей.

.png&w=640&q=75)