В промышленности, с начала ее зарождения, произошло большое количество революций. Применяемое оборудование с каждым днем становится все сложнее и подвергается широкой автоматизации.

К изделиям, изготавливаемым на предприятиях, с каждым днем повышаются требования по качеству и точности. Появляются новые способы обработки и проектирования деталей.

В механообрабатывающей промышленности активно применяются разнотипные детали, имеющие сложнопрофильные поверхности. Для их обработки необходимы более совершенные нестандартные способы организации производства. В связи с этим повышается трудоемкость при их изготовлении. А также появляются трудности с дальнейшим корректным измерением этих сложнопрофильных поверхностей, что активно влияет на их точность.

Для повышения качества полученных деталей предлагается использовать адаптивный метод обработки, основанный на использовании автоматизированных операций измерения, производимых в заранее заданные промежутки времени.

Станочное оборудование может оснащаться как контактными измерительными датчиками, так и дополнительными 3D сканерами.

Измерение контактными датчиками достаточно продолжительный по времени процесс, по причине того, что при наличии сложнопрофильной поверхности датчику необходимо создать достаточно большое облако точек для складывания достоверной картины реального состояния поверхности. Однако при этом полученные данные быстро обрабатываются, так как отдельные точки в прямом сравниваются с эталонной 3D моделью.

3D модель должна быть создана с учетом всех геометрических характеристик финальной детали. В таких системах, как NX существует возможность создания аннотационных моделей, в которые закладываются значения допусков и геометрических отклонений.

При механической обработке на этапе CAM разработки обрабатывающей программы происходит разбиение операций на некоторое количество контрольно-измерительных переходов. Их количество задается в зависимости от времени обработки, стойкости режущего инструмента, количества снимаемого металла и сложности обрабатываемой поверхности. Данный процесс происходит автоматически с помощью заложенного в постпроцессор алгоритма.

При аддитивном выращивании детали количество измерений прямо зависит от стабильности процесса изготовления. Высоты одного слоя, температурных колебаний, скорости наплавки и прочих факторов.

В течение изготовления детали во время промежуточных измерений оператор станка принимает решение оставлять отклонения или произвести корректировку значений, тогда результаты измерений будут загружены на сервер, сравнены программой с исходными, после данных манипуляций произойдет калибровка процесса. Создана исправленная программа и загружена внутрь станка, продолжится процесс изготовления.

Анализируя трудоемкость данных измерений, мы приходим к выводу, что рационально использовать комбинированный способ проведения измерений. Сканирование 3D сканером занимает минимальное количество времени, однако для обработки полученных данных требуются значительные мощностные возможности вычислительного оборудования. Также полученные таким способом данные представлены в виде какого-то либо облака точек, анализ которых достаточно трудоемок в автоматизированном режиме и требует вмешательства оператора.

На сегодняшний момент аддитивное выращивание деталей находится только на этапе своего становления и исследования. По этой причине в данных способах производства существует большой процент брака. По статистике способом прямого лазерного выращивания возможно получить только каждую третью годную деталь.

По этой причине важно использовать адаптивные методы производства деталей.

При печати металлических изделий из металлопорошковой композиции тратится большое количество электроэнергии. Также сам материал в виде порошка имеет высокую стоимость. Поэтому уменьшение процента брака приведет к значительному уменьшению себестоимости деталей, полученных с помощью аддитивных технологий.

Таким образом для оптимизации рабочего процесса и минимизации добавочной трудоемкости, предлагается следующая методика построения производственного процесса.

1. Создание цифровой копии требуемой детали с помощью CAD систем.

2. Адаптация полученной цифровой 3D модели под дальнейшую работу над ней в CAM системе. 3D модель должна быть тщательно проверена на наличие каких-либо дефектов, нарушения симметрии, неточностей в размерах и перепада высот. Дублирование точек недопустимо.

3. В зависимости от формы сложнопрофильной поверхности определяется количество требуемых измерений для обеспечения оптимального качества конечной детали. Данное число напрямую зависит от затраченной трудоемкости и необходимой точности измерений.

4. Контрольные операции производятся доступным на обрабатывающем центре измерительным инструментом. При одновременном наличии на станочном оборудовании контактных датчиков и 3D сканера лучшим способом будет их комбинирование. Так как с помощью 3D сканирования мы можем получить более точную картину сложнопрофильной поверхности за короткий промежуток времени более предпочтительно использовать именно его. Однако время обработки полученных значений и их перестройка требует больших вычислительных и временных затрат.

В данном случае рациональным способом будет являться первоначальное использование 3D сканера. При выявлении значительного отклонения поверхности от требуемой произвести проверку контактным методом.

5. Ручная или автоматизированная адаптация управляющей программы с учетом полученных данных. Используются отдельно разработанное программное обеспечение или же готовые решения основных CAM систем, предложенных на рынке.

При наплавке детали существует проблема обваливания наплавляемой стенки при большом угле ее наклона. Момент срыва предугадать с какой-то долей вероятности весьма на данный проблематично.

Этот эффект значительно усложняет производство сложнопрофильных деталей данным методом.

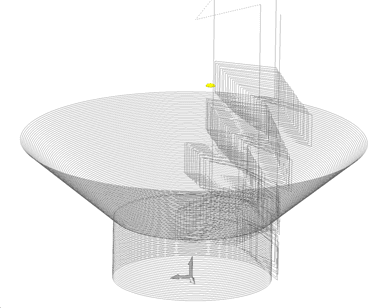

Однако при использовании промежуточных измерений с последующей адаптацией появляется возможность уменьшить шанс срыва печати валика с поверхности, на рисунке 1 представлена идеальная траектория печати детали.

Рис. 1. Идеальная траектория печати

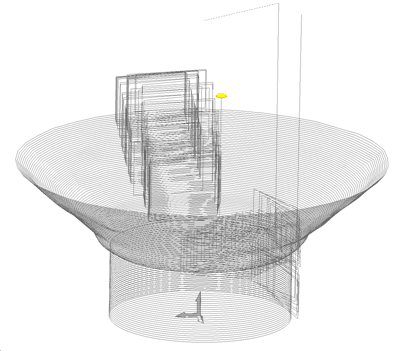

На рисунке 2 можно увидеть адаптированную траекторию печати детали, полученную непосредственно в процессе наплавки детали.

Рис. 2. Адаптированная траектория детали

Полученная траектория позволила вырастить деталь, соответствующую всем необходимым требованиям чертежа при меньших затратах времени и затрат материала. Следовательно данная методика может быть использована при печати деталей методом прямого лазерного наплавления.

.png&w=640&q=75)