Рабочие жидкости, выпускаемые нефтеперерабатывающими заводами, обычно имеют степень загрязнённости в допустимых пределах. Далее в процессе транспортировки содержание загрязнений увеличивается (в среднем в 2-4 раза, а непосредственно при доливе рабочей жидкости в гидросистему машины ее загрязнение увеличивается до 8 раз. Причиной таких показателей являются механические примеси, продукты коррозии, накапливающиеся в резервуарах и ёмкостях для хранения жидкости. В работе [1] отмечено, что основное загрязнение рабочей жидкости происходит во время эксплуатации. Так, загрязнения при производстве рабочих жидкостей составляют 2–4 %, при транспортировании – 14 %, хранении – 21 % по отношению к загрязнениям, поступающим в них при эксплуатации. Причиной такой статистики загрязнений может являться некорректная работа грязесъёмников штоков гидроцилиндров, плохое качество материала уплотнений, отложение частиц внутреннего слоя лакокрасочного покрытия. Анализ состава загрязнений жидкостей в гидросистеме показывает, что 30–40 % по массе составляют металлы, 4–29 % – краски и лаки, 18–50 % – резина. Таким образом, накопление загрязнений происходит на всех этапах применения рабочей жидкости, что делает актуальной проблему фильтрации гидросистем.

Для улавливания и удерживания загрязняющих частиц применяются фильтры в гидросистеме. Принцип работы заключается в пропускании жидкости через пористую перегородку или через силовые поля (сепараторы).

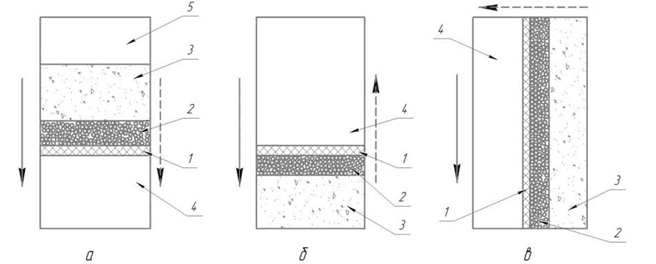

Процесс фильтрования является сложным: направление движения фильтрата не всегда совпадает с силой тяжести, т.е. может быть как противоположно, так и перпендикулярно направлено, что, естественно, влияет на изучение процесса и закономерность фильтрования (рис. 1).

Рис. 1. Схема процесса фильтрования и взаимные действия силы тяжести и движения фильтрата:

а – направления совпадают; б – направления противоположны; в – направления перпендикулярны; сплошные стрелки – направление действия силы тяжести; пунктирные стрелки – направления движения фильтрата; 1 – фильтровальная перегородка; 2 – осадок; 3 – суспензия; 4 – фильтрат; 5 – чистая жидкость

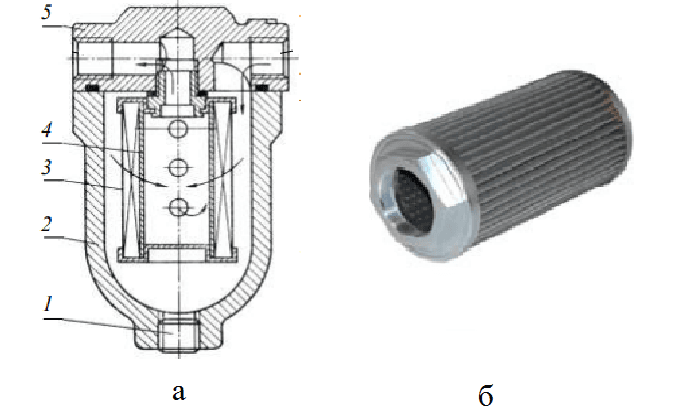

Сетчатые фильтры в основном устанавливают на всасывающих и сливных гидролиниях, а также в заливочные отверстия гидробаков. В качестве фильтрующего материала выступает металлическая проволочная сетка, изготовленная путём кручения, плетения, сварки и т.п. Тонкость фильтрации может быть увеличена за счёт установки пакета (двух и более слоев сетки). Также с увеличением слоёв может уменьшаться размер ячеек фильтроэлемента. Негативным эффектом увеличения степени очистки является увеличение сопротивления фильтрующего элемента.

Рис. 2. а) сетчатый фильтр; 1 – сливная пробка; 2 – стакан; 3 – фильтрующий элемент; 4 – стержень; 5 – крышка; б) сетчатый фильтрующий элемент

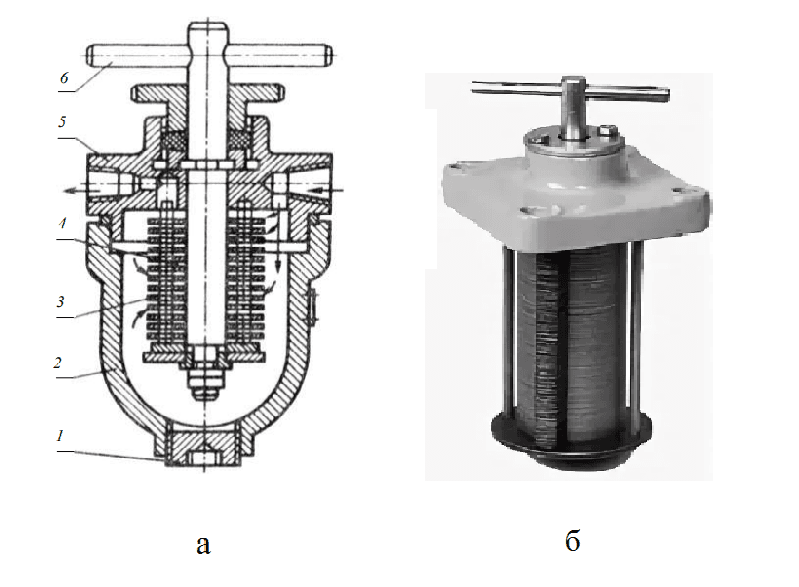

Следующий тип фильтров – пластинчатые. В основном их устанавливают на напорных и сливных гидролиниях гидросистем. Тонкость фильтрации таких фильтров достигает 160 мкм. Фильтрующий элемент представляет собой пакет промежуточных пластин, имеющих вырезы, сквозь которые протекает рабочая жидкость. Загрязнённые частицы удерживаются на стыке пластин. Следовательно, тонкость очистки определяется размером образуемой щели между пластинами (рис. 3).

Рис. 3. Пластинчатый фильтр:

1 – сливная пробка; 2 – корпус; 3 – плстины; 4 – прокладки; 5 – крышка; 6 – рукоятка

В процессе эксплуатации пластины заиливаются. Их регенерация возможна с помощью скребка, помещённого между промежуточных пластин. Такой простой способ очистки – достоинство пластинчатых фильтров.

В гидросистемах машин лесной промышленности применяют войлочные фильтры для тонкой очистки. Конструкция фильтров схожа с предыдущими. Во время эксплуатации рабочая жидкость поступает в корпус и проникает сквозь войлок, который удерживает загрязнённые частицы. Загрязнённые фильтроэлементы промывают в керосине или заменяют новыми. Аналогичную конструкцию имеют тканевые и картонные фильтры, отличающиеся лишь материалом фильтроэлемента.

В центробежных фильтрах ключевую роль играет центробежная сила. Именно она отделяет всзвешенные загрязнённые частицы от рабочей жидкости. Тонкость фильтрации достигает 15 мкм.

Гравитационные фильтры представлены отстойником или масляным баком, в которых под силой тяжести со временем отстаиваются твёрдые частицы. Такая фильтрация самая малоэффективная, посколько осаждаются только крупные частицы или мелкие, но с большой плотностью. В то же время за счёт перемешивания рабочей жидкости в баке осевшие частицы могут снова попасть в поток. Достоинствами являются тонкость очистки и простота обслуживания, так как не требуется замена фильтруюшего элемента.

Таким образом, надёжность работы и срок службы гидроагрегатов во многом зависит от качества очистки рабочей жидкости и от содержащихся в ней примесей.

.png&w=640&q=75)