Микрогранулированная выпускная форма белофора обладает следующими основными преимуществами по сравнению с традиционной (порошкообразной) выпускной формой:

- микрогранулированный продукт в массе обладает хорошей сыпучестью за счет снижения насыпного веса продукта;

- данная выпускная форма практически не подвержена слеживаемости;

- благодаря своей микропористой структуре продукт растворяется значительно быстрее, чем порошкообразный.

При получении микрогранулированного продукта на распылительной сушилке гидродинамические, тепло- массообменные процессы значительно усложняются сопутствующими процессами: разложением газообразующего вещества (ХГО – химический газообразователь), выделением газа из частицы распыленного раствора, образованием внутренней микропористой структуры (наподобие динамически изменяющейся пенной структуры).

При составлении математической модели можно ограничиться учетом удельного газовыделения, удельного расхода воды и интегральной химической кинетики разложения газообразующих веществ.

Разрабатываемое математическое описание процесса получения микрогранулированного белофора на распылительной сушилке из суспензий с добавкой порофора должно учитывать:

– кинетику формирования внутренней пористой структуры частицы за счет разложения вещества – газообразователя;

– изменение динамики движения частицы и кинетики тепло-массообменных процессов, связанное с изменением истинных размеров высыхающей капли и наличием большого количества пор в частице.

Математическое описание должно обеспечить взаимную связь между конструктивными, входными и выходными параметрами процесса.

Математическое описание должно включать в себя:

- уравнения гидродинамики (уравнения совместного движения частиц и газовой фазы);

- кинетику совместно протекающих процессов пенообразования (за счет разложения порофора) и пеноразрушения (данные зависимости необходимы для определения истинного размера капель и степени их пористости);

- уравнения кинетики сушки, с учетом того, что обычные тепло- массообменные процессы, характерные для процесса сушки распылением осложняются динамически изменяющимися размерами капель и количеством внутренних пор в пенном слое;

- зависимости материального баланса по частицам продукта и по газовой фазе;

- уравнения тепловых балансов также для частиц и газовой фазы.

К входным параметрам относятся:

- Gp – производительность по исходной суспензии, кг/ч;

- u0 – начальное влагосодержание суспензии, кг/кг;

- с(u) – концентрация растворенных веществ в жидкой фазе суспензии, кг/кг;

- сго 0 – концентрация ХГО в суспензии в расчете на абсолютно сухой материал, кг/кг;

- Т0 – начальная температура исходной суспензии, 0С;

- Gв – расход абсолютно сухого сушильного агента, кг/ч;

- Х0 – начальное влагосодержание сушильного агента, кг/кг;

- Тв0 – начальная температура сушильного агента 0С;

- Р – давление в сушилке абсолютное, Па;

- Св – теплоемкость сушильного агента, Дж/(кг×0С);

- Спар – теплоемкость влаги, содержащейся в воздухе, Дж/(кг×0С);

- Свл – теплоемкость влаги, содержащейся в материале, Дж/(кг×0С).

Также должны учитываться физико-химические и тепло-физические свойства высушиваемого продукта и содержащегося в нем вещества – газообразователя:

- uкр – критическое влагосодержание материала, кг/кг;

- u* – равновесное влагосодержание материала, кг/кг;

- uстр – влагосодержание частицы, при котором материал структурируется, кг/кг;

- np – кинематическая вязкость исходной суспензии, м2/с;

- sр(u) – зависимость поверхностного натяжения материала от его влагосодержания, Н/м;

- rвч(u) – зависимость плотности материала от его влагосодержания, кг/м3;

- aп – параметр распределения пор в материале по размерам;

- Ств – теплоемкость абсолютно сухого материала, Дж/(кг×0С);

- hвл го – количество влаги, поглощенной при разложении 1 кг порофора, кг/кг;

- hго – количество газа, выделившегося при разложении 1 кг порофора, кг/кг.

К входным конструктивным параметрам относятся:

- Ддиск – диаметр диска центробежного распылителя, м;

- nдиск – частота вращения диска, Гц;

- П – смоченный периметр диска, м.

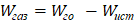

Выходными параметрами математического описания являются:

- uк – конечное влагосодержание продукта, кг/кг;

- Напп – высота сушильной камеры, м;

- Дапп – диаметр цилиндрической части сушильной камеры, м;

- Vк – объем частиц высушенного материала, м3;

- mк – масса высушенной частицы, кг;

- dк – диаметр высушенной частицы, м;

- Тв – конечная температура сушильного агента, 0С;

- Т – конечная температура высушенного материала, 0С;

– полное время сушки, с.

– полное время сушки, с.

Допущения, принятые при составлении математического описания процесса сушки белофора на распылительной сушилке из суспензии с добавкой порофора.

- Влиянием добавки незначительных количеств ХГО в исходную суспензию продукта на изменение теплофизических характеристик частиц высушиваемого материала можно пренебречь.

- Функцию распределения пузырьков по размерам в пузырьково-пенном слое частицы приближенно можно описать известной зависимостью, характерной для образования пористой структуры в полимерных пеноматериалах. При этом характер распределения в процессе сушки не изменяется.

- Процесс непрерывной сушки распыленного материала может быть представлен в виде множества достаточно малых интервалов при движении частиц по высоте сушильной камеры с кусочно-постоянным изменением характеристик процессов на этих интервалах.

- Кинетику сушки распыленного материала приближенно описываем традиционной моделью в виде двух последовательных периодов: 1-й период постоянной скорости сушки и 2-й период линейно убывающей скорости сушки.

- Распыленные капли раствора имеют шарообразную форму.

- Количество частиц при движении капель в сушильной камере остается постоянным, то есть не происходит агломерирования, слипания или дробления частиц, а на стенках камеры материал не накапливается.

- По сечению высушиваемой капли (частицы) градиенты температуры и влагосодержания отсутствуют.

- По диаметру камеры градиенты влагосодержания и температуры сушильного агента отсутствуют.

- Гидродинамический режим движения сплошной и дисперсной фаз в сушильной камере – идеальное вытеснение.

- Благодаря высокой интенсивности распыления дисперсии центробежными дисками фирмы «Ниро Атомайзер» полидисперсностью образующихся частиц можно пренебречь.

- Тепловые потери от стенок камеры в окружающую среду учитываются отдельно.

Математическое описание химических процессов газовыделения за счет разложения вещества порофора (химического газообразователя), процессов пенообразования и пеноразрушения

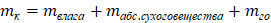

Зависимость для определения массы капли (частицы) можно представить в следующем виде

(1)

(1)

или с учетом принятых обозначений

(2)

(2)

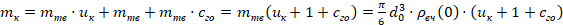

Рассмотрим химическую реакцию разложения порофора (в данном случае в качестве ХГО используется карбамид).

. (3)

. (3)

Проведя необходимые расчеты, можно получить следующие данные

- при разложении 1 кг карбамида выделяется 1,3 кг или 1,12 м3 газов (hго=1,3 кг/кг; hVго=1,12 м3/кг);

- приведенная плотность смеси газов rгаз=1,1607 кг/м3;

- на реакцию разложения затрачивается вода, содержащаяся в распыленных частицах; на разложение 1 кг карбамида необходимо 0,3 кг воды (hвл го=0,3 кг/кг).

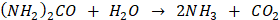

При условии, что смесь газов подчиняется законам идеального газа можно определить количество молей газа, содержащихся в 1 пузырьке пенного слоя частицы

, (4)

, (4)

где dп – диаметр 1- го пузырька; Р0 – давление в сушильном аппарате.

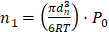

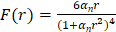

Частотная функция распределения растущих газовых пузырьков по размерам во вспениваемой композиции может быть описана следующей формулой [1]

, (5)

, (5)

где aп – параметр распределения.

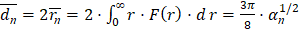

Таким образом, средний диаметр пузырька при данной функции распределения определяется как

. (6)

. (6)

На основе допущения 2 используем формулы (5), (6) для определения среднего диаметра пузырька газа в капле высушиваемого белофора.

С учетом (6) из (4) можно получить

(7)

(7)

Скорость накопления газа в пенном слое частицы можно представить в виде

, (8)

, (8)

где Wго, Wист – соответственно массовые скорости выделения газа из порофора и истечения газа из пенного слоя частицы, кг/с.

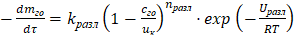

По аналогии с д.у. изменения концентрации газа во вспенивающейся композиции [1-3] кинетика разложения порофора (карбамида) записывается в виде

, (9)

, (9)

где kразл, nразл, Uразл – константа скорости, порядок и энергия активации реакции разложения карбамида по уравнению (3).

Разложение карбамида начинается при определенной температуре – Тнп – температуре начала пенообразования (при Т< Тнп kразл = 0).

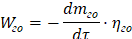

Изменение массовой скорости выделения газа в пенный слой частицы определяется выражением

(10)

(10)

Процесс истечения газов из пенного слоя частицы выражаем в общем виде как

Wистеч = Kистеч ×DP× F, (11)

где DP – перепад давлений, движущая сила процесса;

F – поверхность частицы;

Kистеч – коэффициент истечения, учитывающий все виды переноса выделяющейся парогазовой смеси через эту поверхность.

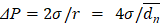

Перепад давлений считаем равным избыточному капиллярному давлению внутри пузырьков, которое выражается по Лапласу как  .

.

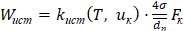

Скорость истечения газа из пенного слоя частицы можно определить по выражению

, (12)

, (12)

где Fк = p dк2 – внешняя поверхность частицы,  ;

;

Текущий объем капли (частицы) определяется по формуле

, (13)

, (13)

где Vвк – объем невспененного вещества частицы,

Vгаз – количество накопленного газа в частице к моменту времени t,  .

.

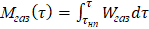

Массу накопленного газа в частице к моменту времени t можно вычислить, проинтегрировав выражение (8)

, (14)

, (14)

где tнп – время начала пенообразования от начала процесса (соответствует времени, когда температура частицы станет равной температуре начала пенообразования, т.е. Т=Тнп).

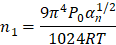

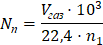

Необходимое для расчета материальных и тепловых балансов количество пузырьков в капле сушимого материала вычисляется из зависимости

(15)

(15)

Выводы

Получены расчетные зависимости для определения геометрических размеров капли при использовании химического газообразователя.

.png&w=640&q=75)