Для выхода на мировой рынок отечественная авиационная продукция должна обладать высокой конкурентоспособностью, поэтому к ее надежности предъявляются высокие требования. Повышение надежности особенно актуально для высоконагруженных деталей вертолета. Они относятся к нежестким изделиям ответственного назначения, во время изготовления которых характерно развитие остаточных деформаций, оказывающих влияние на изменение их макрогеометрии.

В связи с этим, для уменьшения развития остаточных деформаций принимают дополнительные меры, используя для этого специальные способы, которые делятся на конструктивные и технологические. Конструктивные способы состоят в том, чтобы придать детали такую форму, при которой остаточные деформации, после механической обработки, распределялись более равномерно по поверхности детали, минимизируя деформации, чтобы они не превысили технологические допуски.

Технологические способы стабилизирующей обработки основаны на применении температурного воздействия и деформации, которые, в свою очередь, подразделяются на термические, деформационные и комбинированные [1].

Анализ технологических методов стабилизации деталей, представленных в работах [2, 3, 4, 5], показывает, что наиболее перспективны, в силу своей высокой эффективности методы стабилизирующей обработки динамическим нагружением. К ним относятся правка, обработка динамическим поверхностным пластическим деформированием (ППД), вибрационная стабилизирующая обработка (ВиСО).

В процессе правки происходит изменение во взаимном расположении поперечных сечений деталей, вызываемое тем, что в части продольных волокон по одну сторону от нейтральной линии образуются остаточные удлинения, по другую сторону – остаточные укорочения. Таким образом, в деталях возникают значительные остаточные напряжения, величина которых может достигать предела текучести и даже предела прочности. К недостаткам данного метода можно отнести проблематичность осуществления контроля, снижение усталостной прочности детали, т.к. при пластическом деформировании в поверхностном слое развиваются микротрещины, а также формирование остаточных напряжений, которые при последующей механической обработке или в процессе эксплуатации могут снова привести к короблению детали.

Динамическое ППД осуществляется при ударном взаимодействии заготовки с инструментом. Однако, наряду с улучшением поверхности и повышением сопротивления усталости, возникающие после ППД остаточные напряжения приводят к нежелательным, а в ряде случаев к недопустимым изменениям размеров и формы – технологическим остаточным деформациям деталей.

Наибольший научный и практический интерес для обеспечения размерной стабильности деталей представляет вибрационная стабилизирующая обработка (ВиСО), обладающая возможностью создания значительных циклических нагрузок во всем теле обрабатываемой детали за счёт резонансных свойств ее конструкции. ВиСО – процесс гармонического, полигармонического или периодического ударного возбуждения акустических колебаний детали в звуковом диапазоне с целью обеспечения стабильности её точностных параметров.

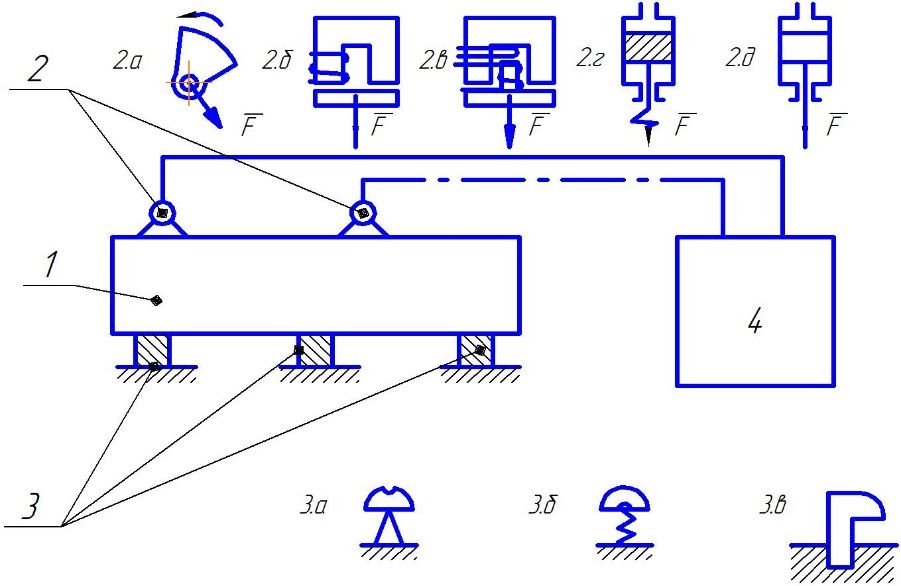

На практике ВиСО может реализовываться одним из представленных методов (рисунок): установкой обрабатываемой детали на виброплатформу; навеской на деталь одного или нескольких вибровозбудителей; нанесением по поверхности детали ударов, приводящих к совершению деталью собственных колебаний после каждого удара.

Рис. Схема процесса вибрационной стабилизирующей обработки:

1 – обрабатываемая деталь, 2 – вибровозбудители (а – дебалансный, б – электромагнитный, в – электродинамический, г – гидравлический, д – пневматический), 3 – опоры (а – свободная, б – упругая, в – заделка), 4 –устройство управления

В общем виде технологическая система ВиСО включает: место приложения к детали вибровозбуждающей силы, характер и направление ее распределения, места опирания детали и тип опор. Установка детали, в зависимости от конструктивной формы может осуществляться по одной из следующих схем: на виброплатформе с креплением в одной и двух точках; консольное крепление детали; установка детали на упругие опоры. Технологический режим процесса ВиСО характеризуется: типом воздействия на деталь (гармоническое, ударное); частотой возбуждаемых вибраций; сдвигом по фазе (если вибровозбудителей два и более); амплитудой возбуждения. При выборе режимов обработки необходимо руководствоваться эмпирически установленными правилами. Первое правило заключается в обеспечении свободного коробления детали в процессе ВиСО. Второе – вибрационное нагружение должно вызывать максимально возможный изгиб детали.

Исследования, проведённые в НИИ «Вибротехнология» ДГТУ позволили выявить границы диапазонов рабочих частот и возбуждающих сил, обеспечивающих эффективное протекание ВиСО в деталях. Несмотря на большое разнообразие конфигураций, размеров, масс изученных деталей первая собственная частота колебаний по требуемой форме лежала в пределах 80-180 Гц. Достаточным был диапазон возбуждающих сил 1-30 кН. Эти обстоятельства наряду с простотой и высокой эффективностью дебалансных вибровозбудителей делают предпочтительным их использование для реализации процесса ВиСО деталей летательных аппаратов.

Ввиду того, что ряд перечисленных работ был выполнен во время недостаточного уровня развития ПК, особенно актуальным становится вопрос эффективности и точности при расчёте остаточных деформаций и более тщательного исследования влияния ВиСО на макрогеометрию деталей, с применением метода конечных элементов при помощи современных специализированных программных пакетов «ANSYS», «Космос» и др.

Технико-экономический анализ методов стабилизирующей обработки деталей, проведённый в работе [3], а также сравнительный анализ методов стабилизирующей обработки в работе [1] показал, что процесс ВиСО обладает лучшими экономическими показателями по сравнению с методами правки и динамическим ППД и позволяет рассматривать его в качестве предпочтительного метода для стабилизации макрогеометрии сложных деталей летательных аппаратов после завершённого цикла механической обработки их изготовления.

.png&w=640&q=75)