Современное машиностроительное производство ставит основной целью изготовление требований заказчика в максимально короткие сроки с наименьшими затратами при обязательном обеспечении требований по качеству.

Потребности заказчика характеризуются широтой номенклатуры изделий при снижающейся серийности, поэтому растет актуальность гибких производственных систем (ГПС). Наиболее эффективными считаются ГПС, на которых позволяют осуществить изготовление изделия полностью в составе одной системы. В этом случае исключается влияние организационных промахов, к сожалению, свойственных любому производству: пролеживание деталей между технологическим оборудованием, ошибки в транспортирной логистике, погрешности изготовления, вызванные многократной переустановкой изделий с одного оборудования на другое и так далее [1, с. 3].

В этом случае приоритет в использовании, безусловно, следует отдавать многоцелевым/многооперационным станкам, в составе которых сконцентрирована возможность реализации различных методов технологического воздействия на объекты производства, т.е. возможность полностью реализовать весь технологический цикл на одной единице оборудования с одного установа изделия на станок.

Такой подход выдвигает не только специальные требования к оборудованию ГПС, но и требования к технологичности конструкции изделий, цикл изготовления которых предполагается реализовать внутри одной гибкой технологической системы.

Примером развития технологической системы, обладающей свойством полностью реализовывать цикл изготовления с одного установа, является система концентрации обработки и сборки [2, с. 41].

Требования к технологичности конструкции деталей, допускаемых для манипулирования ими на данном оборудовании, являются весьма специфичными.

В первую очередь это требования к конструктивному признаку обрабатываемых поверхностей, в качестве которых, как правило, принимаются формы задающих их образующей и направляющей линий, их относительное положение и характер движения образующей относительно направляющей.

Наиболее распространенными являются соединения деталей с прямыми цилиндрическими поверхностями сопряжения, образованными лежащей в их основании направляющей окружности и перпендикулярными к ней прямыми – образующими цилиндра.

Соединение деталей по сферическим и коническим поверхностям представляют собой частные случаи соединения деталей по цилиндрическим поверхностям [3 с. 15].

Примем, что охватывающая сопрягаемая поверхность принадлежит обрабатываемой базовой детали и является результатом завершенной операции механической обработки.

Примем также, что при выполнении сопряжения базовая деталь, а значит и принадлежащая ей охватывающая сопрягаемая поверхность, является неподвижной и жестко связана с системой координат ГПС, а присоединяемая деталь, а значит и принадлежащая ей охватываемая сопрягаемая поверхность, имеет возможность перемещаться.

В результате сборки нужно обеспечить совмещение координатных систем, принадлежащих сопрягаемым поверхностям соединяемых деталей.

Соединение деталей будет возможно лишь при выполнении определенных условий в зависимости от геометрии сопрягаемых поверхностей деталей.

В случае, если реализуется сопряжение по гладким цилиндрическим поверхностям (установка втулки в сквозное отверстие базовой детали), то по окончании процесса обработки базовая деталь может располагаться в шпинделе ГПС в соответствии с одним из двух вариантов. Присоединяемая деталь должна быть заведена в базовую при любом из вариантов.

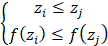

Если форма сопрягаемой поверхности отлична от гладкого прямого цилиндра, то направление сборки может быть задано только однозначно (рис. 1). Несмотря на то, что обработка сопрягаемой поверхности базовой детали (или отдельных элементов поверхности) может быть технологически обеспечена по любому из двух вариантов, необходимо, чтобы после завершения обработки, детали оказались в таком относительном положении, которое позволило бы реализовать последующую сборку без переустановки базовой детали.

Используя принятую систему координат и математическое описание образующей сопрягаемой поверхности вращения базовой детали (рисунок), можно дать формализованное описание требований к ориентированному положению базовой детали перед началом сопряжения с целью обеспечения возможности сопряжения по ней присоединяемой детали без переустановки базовой детали по завершению ее обработки:

,

,

где zi и zj – значения координат точек i и j по оси Z; точки i и j существуют на всей длине сопрягаемой поверхности;

f(zi) и f(zj) – соответственно значения функции, задающей образующую сопрягаемой поверхности вращения.

В общем случае значение функции f(zi) совпадает со значением координат Xi(Y)i.

Иными словами, функция, описывающая образующую в системе координат Z,Y должна быть неубывающей.

Рис. Форма образующей сопрягаемой поверхности обрабатываемой базовой детали

Вывод. На основании рассмотренных примеров можно сформулировать требования к конструкции изделий, подлежащим изготовлению и соединению в гибких производственных системах высокой концентрации. Если поверхность базовой детали состоит из участков, описываемых только неубывающими функциями, то базовая и присоединяемая детали могут быть соединены на этой операции. Сопрягаемая поверхность присоединяемой детали должна состоять из участков, описываемых только невозрастающими функциями.

.png&w=640&q=75)