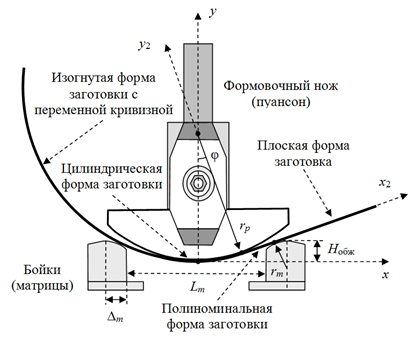

Пусть Нобж, H = Нобж + h и h - соответственно величины обжатия листовой заготовки и ее срединной поверхности формовочным ножом (пуансоном пресса) и толщина заготовки, Lm – расстояние между бойками (матрицами пресса), Δm - параметр бойков, rp и rm - соответственно радиусы рабочих поверхностей пуансона и матриц, φ – угол границы зоны соприкосновения формовочного ножа с металлической полосой, E, P и sт - модули упругости и упрочнения и предел текучести стали (рис. 1).

Для описания формы срединной поверхности заготовки вне зоны контакта заготовки с формовочным ножом (при нижнем положении последнего при деформации) введем две декартовые прямоугольные системы координат [1-3]. Начало первой системы координат x-y расположим в точке срединной поверхности заготовки, соответствующей нижней точке рабочей цилиндрической поверхности формовочного ножа. Направим ось x горизонтально, а ось y - вертикально. Начало второй системы координат x2-y2 расположим в точке срединной поверхности заготовки, соответствующей точке отрыва заготовки от формовочного ножа. Ось x2 направим параллельно касательной к цилиндрической поверхности формовочного ножа в точке отрыва, а ось y2 -перпендикулярно к оси x2.

Рис. 1. Деформация металлической полосы на вертикальном прессе

Форму срединной поверхности стальной заготовки между пуансоном и матрицей вне области контакта с формовочным ножом будем приближать с помощью кубического полинома вида y2(x2) = a x22 − b x23.

Координаты центра рабочей цилиндрической поверхности правой матрицы в системе координат x2-y2 равны

Обозначим координаты точки срединной поверхности заготовки, соответствующей точке касания заготовки с правой матрицей, в системах координат x-y и x2-y2 соответственно через (x0, y0) и (x20, y20).

Значения j и x20 удовлетворяют системе двух нелинейных уравнений:

Решая систему уравнений, находим числовые значения j и x20. Далее находим значения коэффициентов кубического полинома и форму срединной поверхности заготовки в системе координат x2-y2:

Зависимость x0 и y0 от x20 и y20 имеет вид

В области контакта заготовки с формовочным ножом радиус кривизны срединной поверхности заготовки в системе координат x-y равен

Радиус кривизны и параметрическое уравнение срединной линии заготовки между пуансоном и матрицей вне области контакта заготовки с формовочным ножом в системе координат x-y имеют вид

Зная радиус кривизны r(x) срединной поверхности заготовки при деформации, находим радиус кривизны и кривизну срединной поверхности заготовки после распружинивания:

При пошаговой деформации один и тот же бесконечно малый участок заготовки может деформироваться дважды [1, 2]. В качестве окончательного значения кривизны такого участка выберем максимальное значение из двух значений кривизны его различных деформациях.

Обозначим конечную высоту распружиненной трубной заготовки через Hb, а конечное отклонение кромки заготовки от вертикальной линии, проходящей через середину ширины заготовки, через lb.

Получить точное значение профиля срединной поверхности стальной листовой заготовки (xb, yb), Hb и lb после распружинивания можно с помощью численной многорадиусной схемы, в которой начало системы координат x-y выбрано в точке срединной поверхности заготовки, соответствующей середине ширины заготовки:

Рис. 2. Последовательный вид металлической полосы при пошаговой деформации

Пусть Lm = 461,5 мм и Dm = 25 мм, а шаг деформации заготовки на вертикальном прессе равен половине длины между верхними точками пуансонов. Поэтому при деформации левой части заготовки потребуется 8 «ударов» формовочного ножа (пуансона). Столько же ударов пуансона (восемь) потребуется для деформации правой части заготовки. Однако после 16-ти ударов пуансона середина заготовки будет недостаточно хорошо деформирована [2, 3]. Поэтому по центру заготовки наносят последний 17-ый удар формовочного ножа (рис. 2).

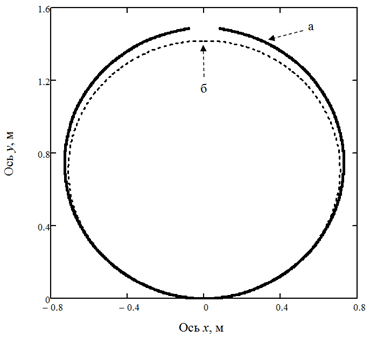

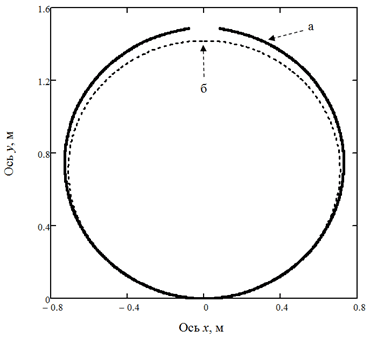

Делая расчеты для трубы диаметром D = 1420 мм при E = 2×1011Па, sт = 500 МПа, P = 8,8×109Па, rp = 500 мм, rm = 50 мм, Dm = 25 мм, Lm = 461,5 мм, h = 19 мм, H = 50 мм, Hобж = H - h = 31 мм, получаем Hb = 1505,51 мм и lb = 78,86 мм. Отметим, что толщина стальной пластины формовочного ножа равна 90 мм. Форма и кривизна распружиненной стальной заготовки после деформации на вертикальном прессе показаны на рис. 3.

Рис. 3. Сечение металлической полосы после деформации (а) и сборки (сварки) (б)

.png&w=640&q=75)