Один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания – это коленчатый вал (коленвал), расположенный в цилиндровом блоке. Его основное назначение – преобразовать возвратно-поступательное движение поршней в крутящий момент.

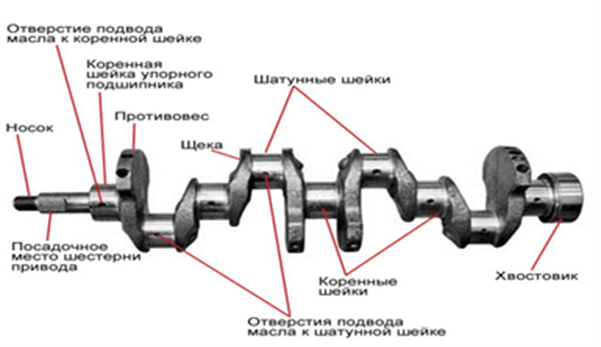

Сложная конструкция коленвала показана на рисунке и представлена в виде шатунных шеек, расположенных по одной оси колен и соединенных специальными щеками. При этом число, формы и месторасположения цилиндров влияют на количество колен. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

Рис. Конструкция коленчатого вала

Основными элементами коленчатого вала являются:

- Коренная шейка – основная часть вала, опора вала, размещающаяся на коренных вкладышах (подшипниках), находящихся в картере двигателя.

- Шатунная шейка – деталь- опора, соединяющая коленвал с шатунами. При этом смазка шатунных подшипников осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие коренные и шатунные шейки.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов. Они обеспечивают разгрузку коренных подшипников от центробежных сил энергии первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

- Передняя (фронтальная) часть вала или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний. Основное назначение этой части вала - осуществлять контроль над мощностью привода ГРМ (газораспределительного механизма), а также других вспомогательных узлов, систем и агрегатов.

- Задняя (тыльная) часть или хвостовик – часть механизма, соединяющаяся с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы. Ее основное назначение - осуществлять отбор части мощности вала.

Коленчатые валы, как отмечает автор [1] бывают составные, кованные, литые, цельные и в соответствии с требованиями ГОСТ 53444-2009 [2] для их изготовления рекомендованы углеродистые, легированные стали, и чугун. Материал и технология изготовления коленвала тесно увязаны между собой. Для коленчатых валов средних размеров, изготовленных из стали в крупносерийном и массовом производстве в основном используется ковка в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку слоя на обрезном прессе и горячую правку в штампе под молотом. Целью данного способа – является получение структуры с наивысшей прочностью и вязкостью. Чугунные коленчатые валы получаются методом литья. Известно, что чугун в связи с повышенной хрупкостью ковке не поддается. Преимущество стальных валов – это наивысшая прочность, возможность получения высокой твёрдости шеек, особенно благодаря азотированию.

Для изготовления коленчатых валов для двигателей малой и средней напряженности в основном используются углеродистые стали 35, 40, 50. Применение сталей таких марок объясняется низкой стоимостью термообработки и хорошими механическими свойствами этих сталей. Для подавляющего большинства коленчатых валов стационарных, судовых и тепловозных дизелей чаще всего применяют низколегированные стали 35Г, 40Г, 45Г, 50Г и др. Хромовые, хромоникелевые, хромомолибденовые стали (40Х, 40ХН, 35ХМ, 30ХН2МА, 18Х2Н4МА и др.) в основном применяются для изготовления валов быстроходных двигателей. Наибольший интерес вызывают коленчатые валы автомобильных и тракторных двигателей. Здесь наиболее широко применяют стали 45, 50Г, 40Х, 45Г2, 38ХГН, 40ХН2МА. Стали, легированные ванадием, хромом, молибденом, никелем (30ХМА, 20ХН3А, 38Х2МЮА, 40Х2Н2МА, 25Х2Н4МА, 38Х2МЮА и др.), имеющие повышенную твердость, пластичность, износостойкость в основном служат для изготовления коленчатых валов дизелей повышенной мощности.

Стальные коленчатые валы для увеличения прочности и износостойкости шеек всегда подвергают термической, реже химико-термической обработке: закалка токами высокой частоты, закалка поверхностного слоя, азотирование. Твёрдость, получаемая при этом, зависит от количества углерода. Так, твердость при закалке ТВЧ находится в диапазоне 50..55 HRC, при азотировании она увеличивается до 60 HRC и выше.

Литые коленчатые валы изготовляют обычно из высокопрочных чугунов с шаровидным графитом, модифицированного магнием перлитного класса (ВЧ 45; ВЧ-50, ВЧ-60, ВЧ-70), ферритного класса ВЧ-40 или ковкого перлитного с хлопьевидными включениями графита КЧ 60-3, КЧ 70-2, реже из легированного никель-молибденового чугуна. В основном используется метод прецизионного литья, т.е. в оболочковых формах. Литые коленчатые валы по сравнению со «штампованными» также имеют ряд преимуществ: дешевизна, высокий коэффициент использования металла, хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке. Изготовление литых чугунных валов технологически проще и существенно дешевле. Эта технология, известная еще с советских времен (так чугунные коленчатые валы в автомобильных двигателях стали применять с 1960 года), с учетом ряда преимуществ становится очень популярной для двигателей тракторной и автомобильной техники в настоящее время. Безусловно, при изготовлении чугунных коленвалов особую роль играет качественное литье на современном оборудовании с целью исключения литейных пороков. В случае использования высокопрочных марок чугуна коленчатый вал имеет достаточные характеристики прочности и не нуждается в дальнейшей термообработке. Литой коленчатый вал имеет равномерную твердость по всему сечению и она не снижается после шлифовки. Масса обработанного литого коленчатого вала на 10-15% меньше массы кованого.

Таким образом, в статье рассмотрена конструкция коленчатого вала, дана его классификация, принцип работы, а также проводится анализ основных материалов, применяемых при его производстве и их сравнительная характеристика.

.png&w=640&q=75)