Масляный насос НШ относится к классу гидравлического оборудования шестеренчатого типа. Насосы шестеренные НШ предназначены для нагнетания рабочей жидкости (минерального масла) в гидравлических системах тракторов, погрузчиков, автомобилей, сельскохозяйственных, коммунальных, строительно-дорожных и агрегатируемых с двигателями тракторов, машин и другой техники.

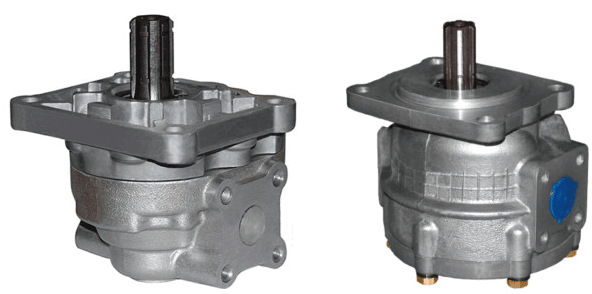

Общий вид насоса приведен ниже (рис.).

Рис. Общий вид насоса НШ–50У

Принцип действия шестеренного насоса состоит в следующем: при вращении ведущего и ведомого роторов на стороне входа создается разрежение, в результате чего жидкость под давлением атмосферы заполняет впадины между зубьями и в них перемещается со стороны входа на сторону выхода. На выходе при зацеплении зубьев происходит выдавливание жидкости в систему.

Производственные отказы вызываются нарушением технологии изготовления, не соблюдением требований конструкторской документации при изготовлении, применением некондиционных материалов и комплектующих элементов, недостаточным контролем качества в процессе производства.

Возникновение отказов и изменение технического состояния гидромашин связаны с процессами, которые можно условно разбить на несколько групп:

- быстропротекающие процессы;

- процессы средней скорости;

- медленно протекающие процессы.

К быстро протекающим процессам относятся: вибрация деталей, наличие воздуха в жидкости, пульсация давления. Эти процессы характеризуются большими скоростями и частой сменой параметров, происходящих в доли секунды. К процессам средней скорости протекания относятся: изменение температуры и физических свойств рабочей жидкости, изменение температуры окружающей среды, которые происходят во время непрерывного цикла работы оборудования. К медленно протекающим процессам, происходящим в течение всего срока эксплуатации, относятся: изнашивание поверхностей деталей, естественное старение и усталость материалов [2].

В основе лежат следующих причин отказов:

- высокие механические воздействия на детали гидронасосов приводят к появлению трещин и изломов. Постоянно меняющиеся нагрузки способствуют возникновению усталостных разрушений деталей;

- низкое качество рабочей жидкости (загрязненность, газонасыщенность, функциональное несоответствие) повышает интенсивность изнашивания поверхностей деталей;

- не отвечающий требованиям повышенный температурный режим эксплуатации снижает вязкость рабочей жидкости, что приводит к увеличению утечек и перегреву деталей.

В результате изнашивания детали насосов изменяют свои первоначальные размеры и геометрическую форму, нарушается их взаимное расположение в сборочной единице, что приводит к изменению режима работы узла.

К основным видам механического изнашивания поверхностей деталей насосов относятся: абразивное, схватывание (задиры), смятие, кавитационное, усталостное, гидроабразивное.

Абразивное изнашивание – это механическое изнашивание материала в результате режущего и царапающего воздействия твёрдых частиц. Данному виду изнашивания подвергаются корпус, подшипники и цапфы шестерен гидронасосов. Причинами абразивного изнашивания являются посторонние примеси (загрязнители), содержащиеся в рабочей жидкости, продукты изнашивания трущихся поверхностей деталей [1].

Смятие относится к механическому изнашиванию и характерно для стыковых поверхностей подшипников насоса. Оно возникает при ударных нагрузках от действия давления масла, воспринимающихся деталями, что вызывает повышенные контактные напряжения из-за больших удельных давлений. В результате смятия поверхностный слой металла уплотняется, первоначальные размеры поверхностей изменяются.

При движении рабочей жидкости возникающие пузырьки газа (каверны), наполненные паром и воздухом, захлопываются вблизи поверхностей деталей. Это создает местное повышенное давление, под действием которого происходит разрушение поверхности металла (кавитационное изнашивание).

Коррозионно-механическое изнашивание происходит в результате механического воздействия и сопровождается химическим и электрическим взаимодействием материала деталей со средой. Детали гидронасосов в большей степени подвержены окислительному изнашиванию, которое характеризуется разрушением трущихся поверхностей и обусловлено реакцией материала с окисляющей способностью масел.

При этом одновременно протекает два процесса – пластическое деформирование малых объемов металла поверхностных слоев и проникновение кислорода воздуха в деформированные слои. В первой стадии окислительного изнашивания происходит разрушение и удаление мельчайших твердых частиц металла из непрерывно образующихся от проникновения кислорода пленок. Вторая стадия характерна образованием и выкраиванием пластически недеформирующихся хрупких окислов. Проявляется этот вид изнашивания при сравнительно невысоких скоростях скольжения и небольших удельных нагрузках.

Резиновые детали (сальники, уплотнительные кольца) также разрушаются под действием масла, а также происходит их старение и химический износ от действия высоких и низких температур.

Основные дефекты представлены в таблице.

Таблица

Основные дефекты деталей насосов типа НШ-У [3]

|

Наименование детали |

Дефекты |

|---|---|

|

Корпус |

Износ колодцев Износ опорной поверхности под подшипники Износ поверхности под уплотнительную манжету Износ резьбы Задиры, забоины и риски на привалочной плоскости Трещины |

|

Подшипники |

Износ внутренней поверхности под цапфу шестерни Износ больших и малых поверхностей в местах касания с корпусом и крышкой насоса Смятие стыковых поверхностей (лысок) |

|

Шестерни |

Износ цапф Износ торцовой поверхности Износ головок зубьев по окружности Износ шлицев ведущей шестерни Выкрашивание зубьев |

|

Крышка |

Износ торцовой поверхности со стороны корпуса Износ поверхности под сальник Износ поверхности под опорное кольцо Забоины и задиры торцовой поверхности Смятие и срыв резьбы |

|

Компенсатор |

Износ поверхности торца, сопрягаемого с шестерней Износ поверхности, сопрягаемой с корпусом |

.png&w=640&q=75)