1. Контроль на этапе производства

Все светодиодные производства осуществляет разные виды контроля. Однако результаты контроля, глубины контроля и используемых методик, как правило, остаются конфиденциальными и не находят освещения в литературе.

Специальный контроль комплектующих светодиодных осветительных приборов (СОП): радиаторов, оптики, термопроводящего клея, светодиодов на соответствие паспортным данным практически не проводится. Осуществляют выборочный контроль отдельных параметров светильников, а сплошной контроль проводится – только на работоспособность светильников при их цикличном включении на протяжении определенного этапа времени в соответствии с нормативным документом.

Это обусловлено тем, что ведущие фирмы Российской Федерации предпочитают сотрудничать с известными мировыми производителями светодиодов (Nichia, Cree, Osram, Seuol Semiconductor) и оптики (Lidel), что позволяет им не проводить входной контроль основных комплектующих: светодиодов (СД), оптики и драйвера.

Производители светодиодных ламп (СДЛ) и светодиодных светильников (СДС) в технических паспортах обычно приводят до 8-12 параметров, перечень которых несколько отличается. Еще 2-3 года тому назад немало известных фирм значение светового потока СДС приводило на основе простого умножения количества светильников на величину светового потока светодиода, то есть без учета потерь в драйвере и оптической системе. При этом в ряде случаев ошибка в оценке светового потока была обусловлена тем, что значение светового потока приводилось при температуре p-n перехода, равной температуре окружающей среды (25˚С), а не рабочей. Все это связано с тем, что лаборатории многих небольших фирм не обладают соответствующей измерительной техникой (гониофотометрами, фотометрическим шаром диаметром до 2-3 м и спектроколориметром) в силу их дороговизны. Кроме того, фирмы нередко на сертификацию представляют лучшие светильники из выпущенной партии. Поэтому имеется большая необходимость потребителю осуществлять собственный контроль качества СОП, глубина которой должна определяться объемом закупаемой партии.

По нормам и стандартам сказано о необходимости внедрения единой и объективной системы контроля параметров изделий в независимых лабораториях как обязательной процедуры для участия в госзакупках, что позволит отсеять недоброкачественных поставщиков [6]. Следует отметить, что для реализации поставленной задачи необходимо провести большую методическую и метрологическую работу [1-6].

Все это указывает на необходимость входного контроля СДЛ и СДС на этапе приобретения пользователем и на необходимость разработки доступных методов контроля, простых установок и оснащения ими малых предприятий.

2. Входной контроль на этапе реализации и приобретения

В последние десятилетия сложилась такая практика, когда большие и средние производители СДС осуществляют их реализацию через обширную сеть бизнесменов, расположенных в разных городах. Измерительные устройства и квалификация поставщиков и торговых сетей пока не позволяют проводить собственный входной контроль СДС. Это в определенной степени может сказаться на снижении бренда, как производителя, так и поставщиков.

Сотрудники поставщиков не осознают всю важность проведения собственного входного контроля, доверяясь полностью информации, предоставляемой разработчиками изделий (рис.). Уровень контроля может быть самым разным, исходя из технических, финансовых возможностей предприятия и уровня имеющейся квалификации его сотрудников. Элементарный предварительный контроль даже по 2-3 параметрам позволяет оперативно выявить различие между продукцией разных фирм.

У потребителей, так же как и у поставщиков, также отсутствуют аппаратура и методики оперативного контроля качества СДС. Однако эта проблема в определенной степени вполне решаема.

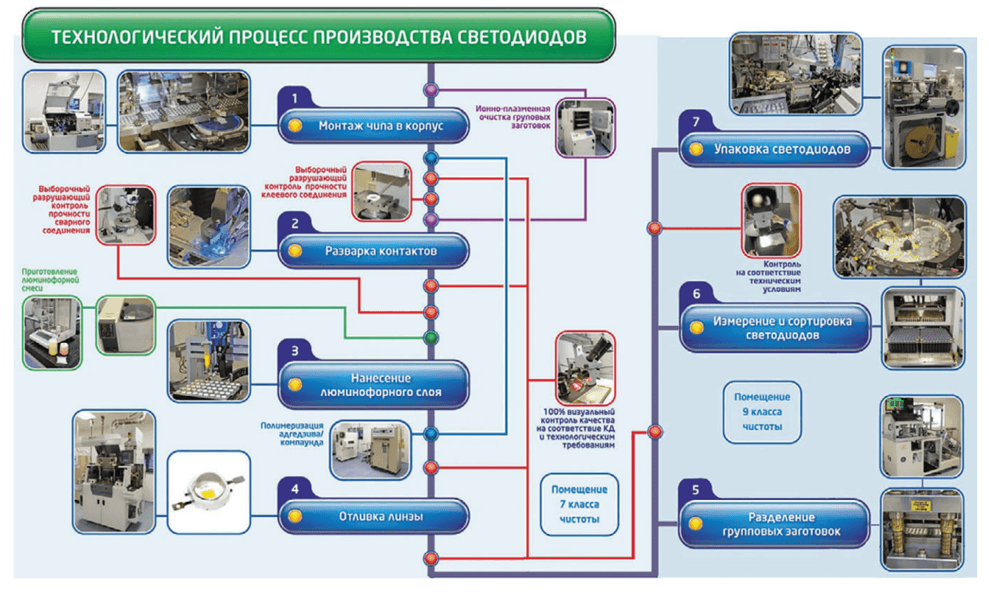

Рис. Технологический процесс производства светодиодов

Для определения светового потока, коэффициентов пульсации, мощности, потребляемой мощности, коэффициента мощности и температуры корпуса СОП необходимо всего 4 прибора: люксметр-пульсметр, измерителей активной мощности и фазового сдвига тока (cosj) и термоэлектрического электротермометра. Дополнительно можно изготовить минитермокамеру для определения степени отклонения ряда параметров ламп при повышении температуры до +50 °C. Это свидетельствует о том, что малые и средние разработчики, поставщики и потребители вполне могут иметь в своем распоряжении небольшие измерительные лаборатории или воспользоваться услугами специализированных испытательных лабораторий, в том числе лабораториями учебных центров вузов.

Заключение

Контроль параметров и качества продукции является составной частью производственного процесса и направлен на выявление дефектов, брака в готовой продукции и на проверку надёжности в процессе её изготовления.

.png&w=640&q=75)