Анализ устойчивости системы точения позволяет выявлять условия перехода технологической системы из устойчивого в неустойчивое состояние. Знание условий потери устойчивости в будущем позволить сформировать принципы, позволяющие повысить надежность функционирования технологической системы.

Рассмотрим математическую модель нелинейной динамики процесса точения. Для её построения были приняты следующие базовые гипотезы и допущения:

- рассматривается только подсистема режущего инструмента;

- режущий инструмент может совершать упругие деформационные смещения только в радиальном направлении Y(t);

- процесс резания потенциально является возмущенным;

- сила резания (радиальная составляющая силы резания) определяется на основании уравнения И.А. Тиме;

- учитывается сила контактного взаимодействия Fs(∆) между задней поверхностью режущего клина резца и обработанной поверхности заготовки, которая является нелинейной характеристикой процесса точения.

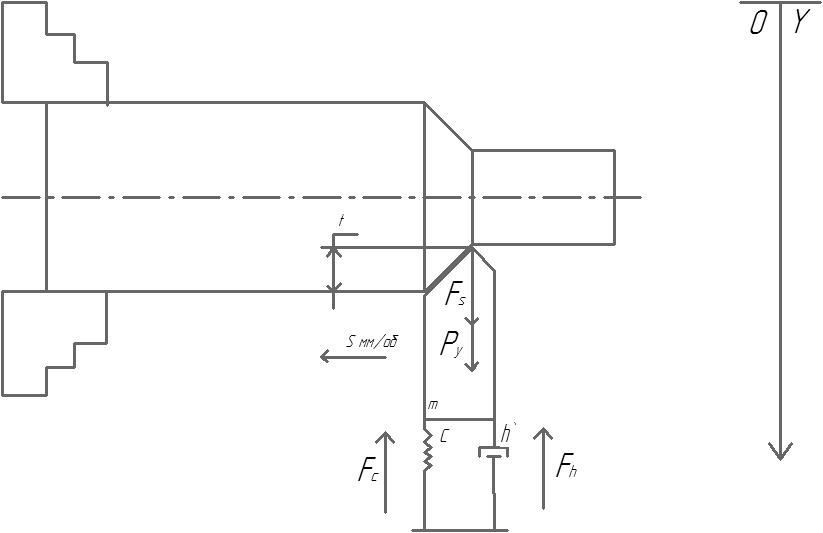

На основании выше введенных гипотез и допущений получим следующую концептуальную схему технологической системы, которая представлена на рисунке 1.

Рис. 1. Концептуальная модель динамики технологической системы

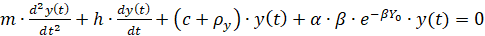

Тогда математическая модель динамики процесса точения в вариациях относительно стационарной траектории будет выглядеть следующим образом [1, c. 302]:

(1)

(1)

где m – приведенная масса подсистемы режущего инструмента к резцу,  ;

;

h – приведенная диссипация подсистемы инструмента,  ;

;

c – приведенный коэффициент жесткости подсистемы инструмента,  ; ρy - жесткость процесса резания

; ρy - жесткость процесса резания  ;

;

y(t) – упругое деформационное смещение резца относительно заготовки в радиальном направлении, мм;

α, β – коэффициенты, определяющие вид нелинейной статической характеристики.

Потеря системой резания работоспособности в терминах теории автоматического управления характеризуется потерей системой устойчивости. Поэтому важно выявить основные пути потери устойчивости системой, связать их с параметрами системы [2, c. 29].

Выполним анализ принципиального влияния параметров системы на её устойчивость в процессе её работы, то есть в процессе резания, в принятой схематизации.

Если рассмотреть линеаризованное дифференциальное уравнение динамики процесса точения (1), то можно сделать ряд выводов.

Во-первых, на устойчивость системы будут оказывать отношения значений численных величин параметров системы.

Во-вторых, на устойчивость технологической системы влияют параметры, которые изменяются достаточно быстро в пределах одного технологического прохода. К таким параметрам можно отнести жёсткость процесса резания ρy и коэффициент β – параметр крутизны нарастания характеристики контактного взаимодействия двух поверхностей [3, c. 150].

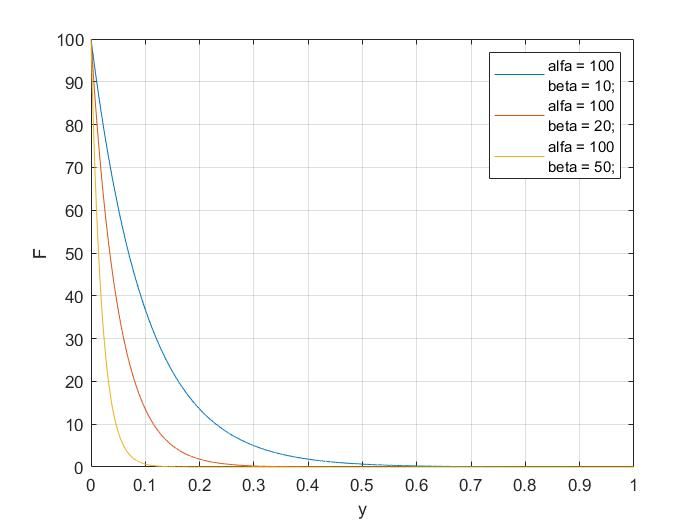

На рисунке 2 (а) показано, как значение параметра β влияет на крутизну нарастания характеристики контактного взаимодействия двух поверхностей.

а)

б)

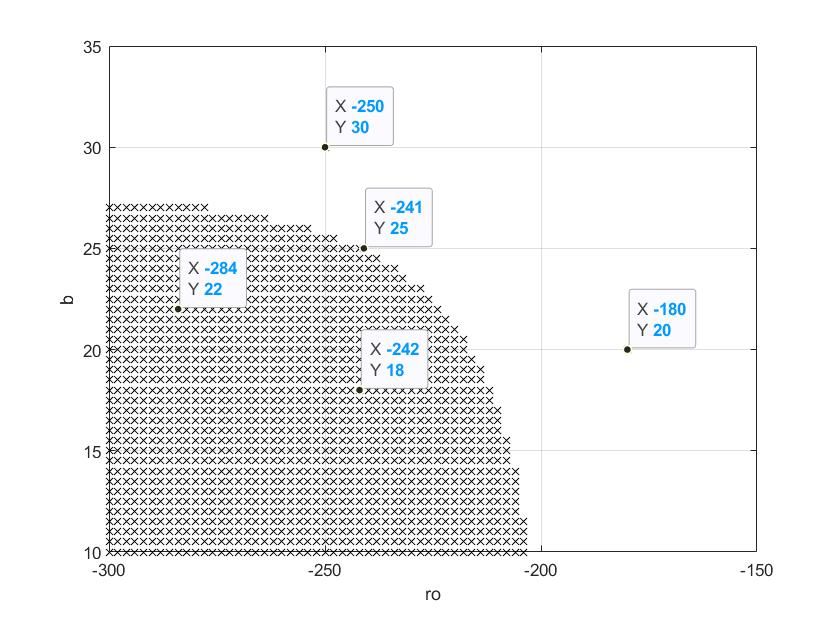

Рис. 2. Динамические характеристики системы: а) характеристика силы контактного взаимодействия; б) Области устойчивых и неустойчивых движений системы (знак х – неустойчивая траектория движения)

Жёсткость процесса резания ρy и параметр β определяются физико-химическими процессами, протекающими в зоне резания, и являются неуправляемым и трудно измеримыми параметрами.

Таким образом, в первую очередь, необходимо выполнить исследование влияния соотношения значений пар параметров ρy и β на устойчивость технологической системы.

Выполнив аналитико-численный анализ устойчивости системы при различных значениях варьируемых параметров ρy и β, получили следующие области устойчивых и неустойчивых движений, которые представлены на рисунке 2 (б), где (x) – неустойчивые движения системы.

Таким образом, полученные области устойчивых и неустойчивых траекторий движений показывают, что имеются такие значения пар параметров системы ρy и β при которых система теряет устойчивость. Для повышения надежности работоспособности системы точения рекомендуется использовать систему диагностирования текущего динамического состояния процесса точения, которая должна прогнозировать скорую потерю устойчивости системой и передавать прогноз системе автоматического управления процессом точения.

.png&w=640&q=75)