Основной задачей при обработке продукции нефтегазовой отрасли (НГО) является повышения стойкости и износостойкости режущего инструмента с целью снижения расхода инструмента, увеличения производительности и как следствие снижения себестоимости производимой продукции.

Снизить расход инструмента можно путем применения специальных способов улучшения режущих свойств инструмента. Основным направлением повышения износостойкости инструментальных материалов при сохранении их прочности является разработка и изучение новых технологических методов создания износостойких покрытий, прежде всего, тугоплавких, то есть покрытий на основе металлоподобных и неметаллических соединений типа карбидов, нитридов и оксидов пленок высокопрочных материалов.

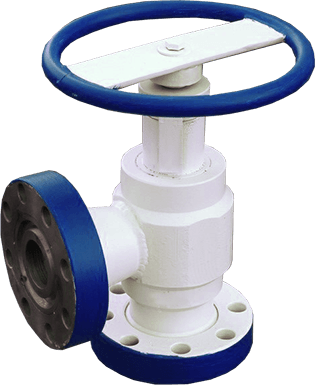

Режущий инструмент для обработки корпуса штуцера (рисунок 1) должен удовлетворять следующим требованиям:

- обеспечение высоких и стабильных режущих характеристик;

- удовлетворительное формирование и отвод стружки;

- обеспечение заданных условий по точности обработки;

- универсальность применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков;

- быстросменность при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента.

Рис. 1. «Штуцер НГО» в сборе

В качестве материалов для изготовления лезвийного инструмента используются: твердые сплавы, керамика, сверхтвердые синтетические материалы и быстрорежущие стали.

Твердые сплавы подразделяются на четыре группы: вольфрамовые, титановольфрамовые, титанотанталововольфрамовые и безвольфрамовые. Они различаются по химическому составу, физико-механическим и эксплуатационным свойствам.

С целью повышения универсальности применения твердых сплавов, усовершенствования их состава и свойств проводится за счет дополнительного их легирования карбидами титана, тантала, гафния, повышающими тепло- и износостойкость сплавов. Легирование твердых сплавов рутением повышает их стойкость к ударным нагрузкам и улучшает вязкость. Применение этих сплавов при фрезеровании корпуса позволяет повысить стойкость инструмента в 3 раза даже без применения износостойких покрытий.

Основным направлением повышения работоспособности твердых сплавов является нанесение на них износостойких покрытий. Применение износостойких покрытий повышает стойкость инструмента по сравнению с непокрытым инструментом в 3-4 раза.

В настоящее время наибольшее распространение нашли следующие методы нанесения покрытий:

- химическое осаждение из паровой фазы;

- конденсация из паровой фазы;

- термодиффузионный;

- ионное легирование;

- ионное насыщение;

- вакуумный ионно-плазменный.

Покрытия характеризуются высокой твердостью HV4000 и адгезионной прочностью. Чистота поверхности инструмента с износостойким покрытием не ухудшается. Наиболее стабильные результаты повышения стойкости режущего инструмента и оснастки получены при нанесении на их поверхности покрытий на основе нитрида титана. Существенное значение в технологическом процессе нанесения покрытия имеет конденсация его на неподвижную или вращающуюся подложку. При одинаковом времени конденсации, в последнем случае получается равномерное покрытие по всем рабочим поверхностям, но в два раза меньше по толщине по сравнению с осаждением на неподвижную подложку. Весь цикл напыления (загрузка инструмента, откачка вакуумной камеры, полная очистка, напыление, выгрузка) занимает 30-40 мин.

В качестве покрытий применяют в основном карбид титана толщиной 5-6 мм, наносимый газофазным методом, и нитрид титана, наносимый плазменно-вакуумным методом.

Керамические пластины для режущего инструмента изготавливают прессованием и спеканием из составных элементов. Белая или оксидная керамика состоит из 99 % оксида алюминия (Al2O3) и не содержит связующего материала. Высокая твердость основы и ее тугоплавкость предопределяет хорошие режущие свойства керамики, однако изгибная прочность оксидной керамики находится на низком уровне (250-350 Н/мм2). Прочность керамики увеличивают добавлением карбидов металлов, в частности карбида титана (так называемая черная керамика). При этом прочность на изгиб увеличивается до 700-750 Н/мм2.

В настоящее время используются оба вида керамического режущего инструмента. Наиболее широко применяют марки оксидно-карбидной керамики В-3 ВОК-60 по ГОСТ 25003-81 и ВО-13 по ТУ 48-19-411-87. Основная область применения этих марок - чистовое и получистовое точение закаленных сталей. Возможна обработка конструкционных, легированных и быстрорежущих сталей. При обработке сталей скорость резания 200-250 м/мин.

Спиральные сверла, круглые плашки, ручные метчики, фасонные фрезы изготавливают в основном из сталей нормальной производительности типа Р6М5 и Р2М8, часть инструмента изготавливают только из быстрорежущей стали повышенной производительности типа Р6М5К (содержание кобальта 5-10%). Это концевые фрезы, зенкеры, зенковки и спиральные сверла для труднообрабатываемых материалов.

В последние годы расширилось применение покрытий инструмента из быстрорежущей стали нитридом титана в целях повышения стойкости.

Рекомендуется следующая номенклатура быстрорежущего инструмента с покрытием: сверла спиральные с цилиндрическим хвостовиком диаметром 2-16мм, сверла спиральные с коническим хвостовиком диаметром до 16 мм и длиной до 220мм, концевые фрезы (в том числе торцево-цилиндрические насадные), конические зенковки, метчики всех видов.

Отработаны следующие рекомендации по эксплуатации инструмента с покрытием:

- наибольшему износу должна подвергаться та поверхность инструмента, которая не перетачивается после затупления;

- ленточка износа по задней поверхности инструмента, которая не перетачивается обычно как критерий затупления;

- даже инструмент с остро заточенными зубьями следует перетачивать только по одной поверхности, в основном по передней так, чтобы на задней поверхности покрытие осталось;

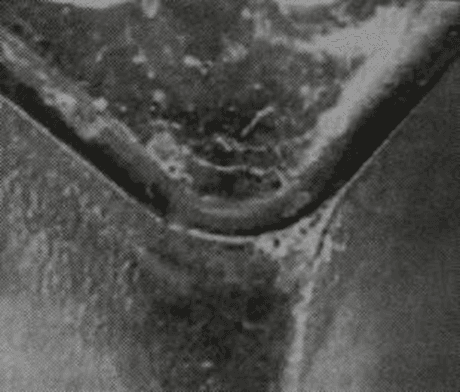

- поскольку различие в стойкости покрытого и непокрытого инструментов возрастает с повышением скорости резания, следует работать на более высоких скоростях резания для повышения производительности труда и увеличения суммарного числа деталей, обработанных одним инструментом (рисунок 2).

а)

б)

Рис. 2. Твердосплавные пластины с покрытием TiCN-Al203-TiN после продольного точения деталей из конструкционной стали (НВ 300) при v=300м/мин, s=0,4мм/об, t=3мм: а) – стандартное покрытие; б) – покрытие после полировки

Таким образом, нанесение износостойких покрытий на режущий инструмент является комплексной задачей. Отвечая ряду требований, покрытие в конечном счете должно характеризоваться высокой износостойкостью. Следовательно, оно должно обладать высокими термической стойкостью, механическими свойствами и прочностью сцепления с инструментальной основой. Выбор покрытия осуществляется в зависимости от типа обрабатываемого материала и области его применения. Любое покрытие должно обладать максимальной инертностью к обрабатываемому материалу, поэтому необходимо учитывать тип химической связи материала покрытия.

Основной предпосылкой для эффективного применения инструмента с покрытием при производстве деталей НГО является возможность реализации оптимальных высоких и сверхвысоких скоростей. Резкое увеличение скорости резания при прочих равных условиях обеспечивает соответствующее увеличение минутной подачи инструмента, т.е. производительности процесса, а также уменьшению силы резания, наклепа и шероховатости обработанной поверхности, т.е. увеличение точности и качества обработки. Установлено, что при увеличении скорости резания (в определенных пределах) возрастает надежность работы инструмента с покрытием.

.png&w=640&q=75)