Актуальность исследования

Современная нефтедобывающая отрасль всё чаще сталкивается с необходимостью повышения операционной эффективности, минимизации простоев оборудования и оптимизации процессов добычи в условиях ограниченных ресурсов и усложняющейся геологической среды. В этих условиях цифровые двойники скважин выступают как важнейший инструмент цифровизации, позволяющий в реальном времени моделировать поведение физического объекта, прогнозировать его состояние и корректировать параметры работы на основе анализа больших данных.

Внедрение цифровых двойников скважин позволяет снизить эксплуатационные риски, улучшить прогноз добычи, сократить затраты на техническое обслуживание и ускорить принятие решений. По данным отраслевых обзоров, применение цифровых двойников способно повысить производительность скважин на 20–25%, а также сократить непроизводственные простои до 50%. Это делает тему актуальной как с точки зрения научных исследований, так и с позиции практического применения на действующих нефтегазовых активах.

Цель исследования

Целью данного исследования является обоснование эффективности использования цифровых двойников скважин в качестве инструмента оперативного управления добычей нефти и разработка методических рекомендаций по их внедрению и адаптации в условиях реального производственного процесса.

Материалы и методы исследования

Исследование основано на комплексном анализе открытых научных публикаций, отраслевых отчётов компаний и практического опыта внедрения цифровых двойников в нефтегазовой промышленности.

Использованы методы сравнительного анализа архитектурных подходов, классификации цифровых двойников по функциональному признаку, системный подход к оценке инфраструктурных и организационных барьеров внедрения. Акцент сделан на практическую применимость теоретических моделей и соответствие текущим требованиям цифровой трансформации в нефтегазовой отрасли.

Результаты исследования

Цифровой двойник (ЦД) – это виртуальный аналог физического объекта или системы, непрерывно синхронизированный с реальным за счет потоковых данных и моделей. В нефтегазовой сфере DT охватывает процессы добычи, транспортировки и обработки, обеспечивая мониторинг, прогнозирование и управление в реальном времени [5].

Базовая архитектура ЦД включает три уровня: физический объект (например, скважина), цифровая модель и система связи. По «цифровой нити» сенсорные данные (давление, температуры, дебит и др.) поступают в модель. Модуль симуляции и интеллектуального анализа генерирует предсказания и рекомендации для оптимизации процессов [1, с. 2].

Классификация цифровых двойников в нефтегазовой отрасли представлена в таблице 1.

Таблица 1

Классификация цифровых двойников в нефтегазовой отрасли

Тип цифрового двойника | Описание | Примеры применения | Технологии и данные |

Двойник оборудования | Отражает текущее физическое состояние конкретного оборудования или агрегата | Насосы, компрессоры, задвижки, скважинные насосы | IIoT-сенсоры, телеметрия, SCADA, вибродиагностика |

Двойник процесса | Модель всего производственного или технологического процесса, включая взаимодействие элементов | Система закачки, бурение, подготовка нефти, транспорт | Данные SCADA, PI-серверы, алгоритмы моделирования и ML |

Двойник месторождения | Геолого-гидродинамическая модель, отражающая поведение пласта и подземных флюидов | Прогноз добычи, моделирование воздействия на пласт, оптимизация скважинной сетки | Petrel, Eclipse, CMG, исторические данные ГДИ, ГИС |

Двойник производственной системы | Комплексная модель, объединяющая объекты добычи, трубопроводы, установки подготовки, логистику | Оптимизация всей цепочки: скважина – трубопровод – переработка | ERP / SCADA / PI + математическая оптимизация, ML, API |

Предиктивный двойник | Модель, нацеленная на прогнозирование событий, поломок, аномалий | Предсказание отказов оборудования, оценка времени до аварии | Математическая статистика, нейросети, датасеты отказов |

Операционный двойник | Используется для поддержки решений в режиме реального времени, визуализация KPI и контроль параметров | Мониторинг буровых, визуализация показателей эффективности | BI-платформы (Power BI, Cognite, AVEVA), цифровые панели |

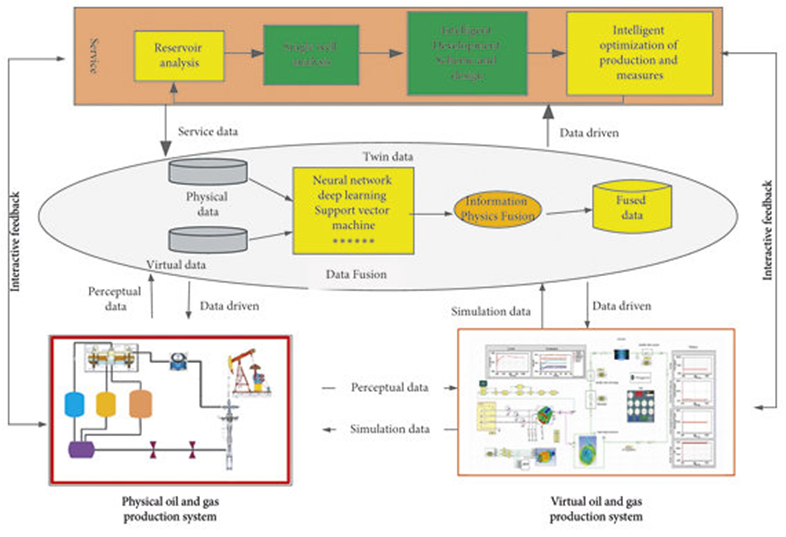

На рисунке ниже представлена концептуальная архитектура цифрового двойника системы добычи нефти и газа. Модель охватывает поток данных между физической системой (скважиной и наземным оборудованием) и её виртуальной репликой.

Рис. Архитектура цифрового двойника в системе добычи нефти и газа

Архитектура цифрового двойника (ЦД) скважины – это многослойная система, объединяющая физический объект, инфраструктуру передачи и хранения данных, цифровую модель и аналитический/управляющий уровень. ЦД состоит из пяти ключевых компонентов: движка базы данных, приложения, визуализации, решение‑аналитики и совместного взаимодействия. Такая схема сходна с классической концепцией «физический – информационный – виртуальный» каскада.

Физический уровень включает сенсоры и приводные устройства (IIoT, SCADA, ГИС-инструменты), обеспечивающие измерение дебита, давления, температуры, вибрации и других параметров. Сюда же входит локальная логика управления (например, УЭЦН), реализованная на уровне ПЛК/SCADA.

Уровень передачи и хранения данных отвечает за сбор, агрегацию, очищение и сохранение информации. Используются edge‑компоненты для предобработки, облачные хранилища, Data Lake, системы Big Data и базы данных временных рядов. Этот уровень обеспечивает «большие данные» для будущего анализа.

Цифровой уровень включает семантические API, объединение моделей (Data Fusion), функционал моделирования, симуляции, визуализации и обратной связи (Reasoning, Modeling, Feedback). AI/ML-модули здесь обрабатывают поступающие данные, прогнозируют поведение и инициируют оптимизацию, как описано в архитектуре Simcenter для энергетики.

Сервисный уровень обеспечивает функции мониторинга, симуляции, прогнозирования, оптимизации и управления. Например, «what‑if» анализ, планирование обслуживания, автоматическая корректировка режимов добычи.

Уровень безопасности располагается параллельно и обеспечивает управление доступом, шифрование, защиту от атак и сохранение приватности.

Сетевая архитектура включает edge-узлы, шлюзы, облако/фог, обеспечивая коммуникацию по OPC UA, MQTT, REST и другим промышленным протоколам.

Семантическая интеграция реализована через онтологии, метаданные и API, что обеспечивает гибкость в подключении к ERP, MES, GIS, EAM и другим корпоративным системам.

Ниже представлена сводная таблица 2, обобщающая ключевые функциональные возможности цифрового двойника нефтяной скважины.

Таблица 2

Основные функциональные возможности цифрового двойника скважины

Функция | Описание | Эффект |

Мониторинг в реальном времени | Непрерывный сбор параметров: дебит, давление, температура, вибрация | Своевременное выявление аварийных отклонений |

Предиктивное обслуживание | Прогноз отказов с использованием AI/ML и исторических данных | Сокращение простоев на 20–30%, снижение трат до 25% |

Оптимизация добычных режимов | «What‑if» симуляции и сценарное моделирование | Повышение эффективности работы и дебита |

Управление HSE и экогарантией | Анализ аварий, выбросов, тренировки персонала | Повышение уровня безопасности, соблюдение норм экологического контроля |

Энергоэффективность | Оптимизация энергопотребления и нагрузок, мониторинг CO₂ | Снижение энергозатрат на 10–20% |

Управление резервуаром | Интеграция геолого-геофизических данных и динамических моделей пласта | Увеличение КИ, снижение водопритока |

Принятие решений | Объединённая аналитика BI + физические модели + ML | Ускорение процессов планирования и оценки рисков |

Компания «Газпром нефть» совместно с Мессояханефтегазом реализовала проект по внедрению цифрового двойника на Восточно-Мессояхском месторождении. Это один из самых северных проектов России, находящийся в условиях вечной мерзлоты [4].

Цифровой двойник построен на основе гидродинамической модели, синхронизированной с фактическими данными скважин. Он позволяет в режиме реального времени управлять добычей и прогнозировать поведение пласта. Технология применяет машинное обучение и математическое моделирование для оперативного подбора оптимальных режимов работы фонда скважин.

Пример успешной реализации цифрового двойника на Восточно-Мессояхском месторождении подтверждает потенциал данной технологии в повышении эффективности разработки трудноизвлекаемых запасов и оптимизации управления фондом скважин. Однако даже в условиях крупного интегрированного проекта, обладающего значительным технологическим и финансовым ресурсом, внедрение цифрового двойника сопряжено с рядом серьёзных вызовов, ограничений и узких мест, проявляющихся как на этапе разработки модели, так и при её эксплуатации в производственной среде.

Первая группа проблем связана с качеством и доступностью данных. Цифровой двойник требует непрерывного поступления точных, валидированных и синхронизированных данных с большого количества датчиков (температура, давление, дебит, вибрации, химический состав флюидов и др.). Однако в реальных условиях часто наблюдаются:

- пропуски данных (GAP),

- высокая зашумлённость и нестабильность сигналов,

- несогласованность форматов при сборе с разных источников (SCADA, телеметрия, ГИС).

Кроме того, многие скважины на старых месторождениях не оборудованы достаточным числом интеллектуальных сенсоров, что делает их недоступными для полной цифровизации без дополнительных инвестиций. Это особенно критично при работе с фондом скважин в поздней стадии разработки.

Вторая проблема – сложность интеграции цифрового двойника с существующими информационными и технологическими системами. В компании может использоваться несколько изолированных платформ: ERP (SAP), MES, SCADA, системы геомоделирования, телеметрии и ГТМ-планирования. Нередко эти системы не связаны между собой, работают на устаревших протоколах или не поддерживают API для внешней интеграции. В результате разработчикам цифрового двойника приходится создавать сложные промежуточные интерфейсы или адаптеры данных, что увеличивает стоимость и срок внедрения.

Третья важная трудность – ограниченность вычислительных ресурсов и ИТ-инфраструктуры. Полноценный цифровой двойник требует:

- мощных серверов или облачных платформ (AWS, Azure, Yandex.Cloud),

- каналов связи высокой пропускной способности,

- систем хранения и обработки Big Data (например, Hadoop, Spark),

- защиты и резервирования данных.

На малых и средних активах подобная инфраструктура отсутствует, а стоимость её развёртывания может превышать экономический эффект от внедрения DT. Особенно это заметно на удалённых объектах со слабым покрытием и нестабильным доступом к сети.

Следующая группа ограничений – организационно-управленческие. Даже при наличии корректной модели и инфраструктуры внедрение цифрового двойника требует перестройки бизнес-процессов. Это вызывает:

- сопротивление со стороны персонала, особенно технического и линейного звена, не готового доверять машине принятие решений;

- нехватку специалистов, обладающих междисциплинарными компетенциями в области геологии, добычи, ИТ и аналитики;

- низкий уровень цифровой зрелости компании (по данным Deloitte, 68% нефтегазовых компаний в СНГ оценивают себя ниже среднего уровня по этому параметру);

- отсутствие единых стандартов и нормативов, описывающих, как формально внедрять и сопровождать цифровой двойник в промышленной среде.

Особо следует выделить правовые и регуляторные ограничения. Большинство решений по цифровым двойникам не сертифицировано в РФ как средства контроля или измерений, и потому не может использоваться при официальных расчётах дебита, промысловых испытаниях или при сдаче нефти государственным операторам. Это снижает доверие к технологии и ограничивает её применение.

Наконец, остаются открытыми вопросы кибербезопасности и защиты производственной информации. Цифровые двойники взаимодействуют с операционными системами и могут стать уязвимым звеном при атаке на объект. Внедрение DT требует обеспечения соответствия стандартам ISO/IEC 27001, ГОСТ Р 57580 и других отраслевых регламентов.

Цифровые двойники нефтяных скважин уже продемонстрировали свою эффективность как инструмент мониторинга, предиктивной аналитики и оптимизации добычи [2, с. 156]. Однако развитие технологий, усложнение геологических условий и требования устойчивости открывают новые векторы эволюции данной концепции. Перспективы внедрения и исследовательского интереса смещаются от локальных моделей к комплексным системам, обладающим адаптивностью, интеллектуальностью и способностью к самообучению.

Одним из ключевых направлений развития является усложнение архитектуры цифрового двойника за счёт интеграции многомасштабных моделей – от порового уровня (поведение флюидов в поровом пространстве) до уровня скважинного кластера или целого месторождения. Это позволит более точно моделировать физические процессы (например, фазовые переходы, капиллярные эффекты) и снизить ошибки в прогнозе продуктивности.

Следующее перспективное направление – интеграция искусственного интеллекта не только в прогнозирование, но и в автоматическую адаптацию модели. Это означает, что цифровой двойник будет самостоятельно подстраивать параметры и алгоритмы под новые условия – изменение пластового давления, обводнение, ремонтно-изоляционные работы. Исследования в данной области позволяют создать самонастраиваемые модели, особенно актуальные при нестабильных геофизических условиях [3, с. 63].

Особое внимание заслуживает направление «физически-информированных нейросетей» (Physics-Informed Neural Networks, PINNs), которые объединяют законы физики (например, уравнение Дарси) с гибкостью нейронных сетей. Это повышает точность предсказаний и снижает зависимость от большого количества исторических данных. В научных публикациях отмечается рост интереса к PINNs в нефтяной отрасли, особенно для задач обоснования дебита и прогноза обводнения.

Не менее важным направлением является переход от одиночных цифровых двойников к платформенным системам на уровне умного месторождения. Здесь ЦД скважин интегрируются с ЦД резервуаров, наземной инфраструктуры, систем подготовки нефти и транспорта, что обеспечивает полную сквозную цифровизацию. Примером служит концепция Integrated Asset Modeling (IAM), реализуемая ExxonMobil, Chevron и Роснефтью.

Перспективным представляется и развитие гибридных цифровых двойников, сочетающих физические модели, ML-алгоритмы, экспертные системы и данные из производственных систем. Такие двойники будут использоваться не только для управления добычей, но и для бурения, планирования геологоразведки и анализа рисков.

Также обозначается интерес к исследованию влияния цифровых двойников на снижение углеродного следа и повышение экологической устойчивости. Цифровые модели позволяют моделировать и минимизировать выбросы, рассчитывать сценарии отказов с экологическими последствиями, что особенно важно в контексте ESG-трансформации нефтегазовых компаний.

Необходимо также углубление исследований по вопросам безопасности цифровых двойников: киберустойчивость, защита данных, сертификация моделей и соответствие требованиям промбезопасности. В условиях растущих угроз промышленным системам (ICS/SCADA) цифровой двойник может стать как инструментом контроля, так и уязвимостью, что требует новых протоколов верификации, мониторинга и отказоустойчивости.

Выводы

Проведённое исследование подтвердило высокую эффективность цифровых двойников как инструмента управления нефтяными скважинами в условиях сложной геологической среды и ограниченных производственных ресурсов. Цифровые двойники позволяют не только повысить производительность и снизить эксплуатационные риски, но и формируют основу для перехода к предиктивному управлению добычей.

Наиболее существенными барьерами для широкого внедрения технологии остаются недостаточная цифровая зрелость предприятий, ограниченность ИТ-инфраструктуры и отсутствие единых стандартов верификации цифровых моделей.

В перспективе развитие цифровых двойников связано с усложнением их архитектуры, внедрением адаптивных моделей, интеграцией с ИИ и системами комплексного управления активами. Актуальными направлениями исследований остаются кибербезопасность, сертификация, стандартизация цифровых двойников, а также оценка их вклада в снижение углеродного следа и устойчивое развитие нефтегазовой отрасли.

.png&w=640&q=75)