В настоящее время, исходя из дороговизны коррозионностойких металлических материалов, существенные противокоррозионные решения на стадиях проектирования и строительства минимальны. Поэтому противокоррозионные мероприятия проводят, главным образом, на стадии эксплуатации, для чего используют самые разнообразные консервационные материалы [1, с. 139].

Актуальность данного исследования обусловлена необходимостью рационального использования и хранения металлических изделий.

Составы на масляной основе позволяют технологично и своевременно проводить переконсервация и расконсервацию оборудования, что часто бывает невозможно при использовании большинства других неметаллических защитных материалов, например, лакокрасочных [2, с. 138].

Цель данной работы заключается в определении некоторых физико-химических характеристик масляных покрытий, модифицированных коллоидными формами графита, которые предлагается использовать для консервации техники, в том числе при ее хранении на открытой площадке и под навесом, а также запасных частей, например, в неотапливаемом помещении.

Для проведения экспериментальных исследований были предложены противокоррозионные композиции, содержащие в качестве растворителя-основы регенерированное отработанное моторное масло (ММО) и 1,0 масс. % модифицирующей добавки. В качестве этого компонента использовали суспензию коллоидного графита (0,005 …0,05 масс. %) в триэтаноламине.

Указанные консервационные составы предлагается применять для защиты стальных изделий от атмосферной коррозии.

ММО было получено сливом непосредственно из картера двигателя трактора через ~ 500 мото-часов работы. В табл. 1 приведены физико-химические характеристики ММО.

Таблица 1

Физико-химические характеристики ММО

|

Показатель |

ММО |

|---|---|

|

Температура вспышки в открытом тигле, ° С, не ниже |

100 |

|

Массовая доля воды, %, не более |

2 |

|

Содержание механических примесей, масс. % |

1 |

|

Щелочное число мг КОН/г |

1,85 |

|

Кислотное число мг КОН/г |

0,4 |

ММО представляют собой смесь, состав которой носит усредненный характер. Фракционный состав использованного ММО приведен в табл. 2.

Таблица 2

Фракционный состав ММО

|

Фракционный состав |

Содержание, масс. % |

|---|---|

|

Неорганическая часть |

0,03…4,0 |

|

Вода |

0…0,5 |

|

Механические примеси |

0,2…5,0 |

|

Органическая часть |

90,5…99,7 |

|

Летучие углеводороды |

0,5…3,0 |

|

Минеральное масло |

71,6…75,3 |

|

Продукты окисления углеводородов (тяжелые углеводороды): |

18,9…20,4 |

Под коллоидным графитом в данном случае понимаются структуры с количеством графеновых слоев не более 100. Средний латеральный размер частиц, приведенный к сферическому, составляет 50 мкм. Процесс получения в упрощенном виде состоит из интеркаляции ионов в межслойное пространство графита и непосредственно расщепления материала.

Приготовление указанных композиций осуществлялось с помощью гомогенизатора.

Плотность составленных масляных композиций определяли ареометром типа АН.

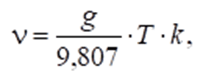

Кинематическую вязкость консервационных составов определяли с помощью вискозиметра типа ВПЖ. Составленные масляные композиции протекали через капилляр под действием силы тяжести. Время ее истечения фиксировали и, зная определенный объем, рассчитывали вязкость при заданной температуре по формуле:

здесь n – кинематическая вязкость раствора, мм2/с, k – постоянная вискозиметра, Т – время истечения, с, g – ускорение свободного падения, м/с2.

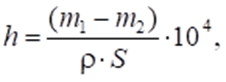

Оценка толщины нанесённых защитных пленок, формирующихся на металлической поверхности в изотермических условиях, проводилась следующим образом. Для нанесения покрытия изучаемых композиций образцы из стали Ст3 погружали в ванну с составом (комнатная температура) на 10 с, после чего они выдерживались в подвешенном состоянии на воздухе при комнатной температуре в течение суток для стекания избытка масляной композиции и формирования защитной пленки. Толщину покрытия h, мкм определяли по изменению массы в соответствии с формулой:

где m1, m2 - соответственно масса образца без покрытия и с покрытием, г; r - плотность покрытия, г/см3; S - поверхность образцов, см2.

Некоторые характеристики полученных консервационных композиций из ММО представлены в табл. 3.

Таблица 3

Физико-химические характеристики масляных композиций

|

Содержание коллоидного графита, масс. % |

Плотность, при 20 °С |

Кинематическая вязкость, мм2/с при 20 °С |

Толщина покрытия h, мкм |

|---|---|---|---|

|

0 |

0,860 |

23 |

12 |

|

0,005 |

0,925 |

25 |

16 |

|

0,01 |

0,919 |

25 |

16 |

|

0,02 |

0,920 |

25 |

16 |

|

0,03 |

0,916 |

24 |

15 |

|

0,05 |

0,917 |

24 |

15 |

Из табл. 3 видно, что при введении активной добавки происходит незначительное увеличение плотности и вязкости полученных консервационных композиций. Таким образом, можно говорить о небольшой загущающей способности модифицирующей добавки. Причем она практически не зависит от соотношения компонентов – коллоидного графита и триэтаноламина.

Также происходит незначительное увеличение толщины покрытия и, следовательно, увеличивается расход материала на единицу площади поверхности. Зависимость от концентрации коллоидного графита или триэтаноламина по-прежнему не наблюдается.

Предполагается, что загущение масляной основы в присутствии активной добавки обусловлено образованием в композициях мицеллярной структуры. Повышение вязкости мицеллярных растворов, очевидно, происходит в результате агрегации мицелл.

Кроме того, наличие атома азота и гидроксогруппы в молекуле триэтаноламина может привести к значительному упрочнению внутримицеллярных водородных связей. Возможно, образуются ассоциаты (димеры), которые и являются основой для образования пластинчатых мицелл.

.png&w=640&q=75)