В газоперерабатывающей отрасли во внутренней нормативной документации предусмотрено наличие технологических потерь газа, связанных с комплексной проверкой системы управления и противоаварийной защиты газоперекачивающего агрегата. Объемы потерь исчисляются десятками тысяч кубических метров газа, что имеет экономические и экологические последствия и делает данный вопрос актуальным и важным в настоящее время.

Принимая во внимание сложность и масштабность процесса переработки и транспортировки природного газа любого газоперерабатывающего предприятия, возможен поиск путей снижения и исключения технологических потерь газа. Так рассматривая технологический процесс при комплексном обследовании системы управления и противоаварийной защиты на примере газоперекачивающего агрегата 6ГМ25-140/35-56 производительностью 257000 - 314000 нм3/час дожимного компрессорного цеха, возможно получить следующий результат. Компрмирование природного газа является технически-сложным и энергоемким процессом. При компримирование газа до величины 56 кг/см2, где задействовано большое количество сложного высокотехнологичного оборудования и элементов трубопроводной системы (газоперекачивающих агрегатов, трубопроводов, очистительных устройств, аппаратов воздушного охлаждения, запорной арматуры и т.д.) возможны потери технологической среды.

Наибольшие потери природного газа, не связанные с технологическим процессом напрямую, происходят при периодичном комплексном обследовании системы управления и противоаварийной защиты. В частности, при проведении работ производится залповый сброс метана в атмосферу через свечу в объёме 1200 м3 с каждого газоперекачивающего агрегата. При наличии нескольких агрегатов объем сбросов будет соответствующий. Данную проверку системы управления и противоаварийной защиты проводят ежеквартально на каждом агрегате. Запланированные согласно технического регламента сбросы в год определяются в следующих объемах:

где: Vгод – ежегодные сбросы газа при опробовании системы управления и противоаварийной защиты м3;

g – количество газоперекачивающих агрегатов;

Vгпа – объём разового выброса с газоперекачивающего агрегата м3;

К – количество кварталов в год.

Полученный объем газа можно считать экономическими потерями. Так как данное оборудование и технология компримирования метановой фракции высокого давления было спроектировано и разработано в 70-х годах прошлого столетия, в то время экологическому вопросу уделялось меньше требований. Данная тематика наиболее актуальна в данный момент, в связи с высокой стоимостью газа в мире, а также возрастающим парниковым эффектом и другими экологическими аспектами.

Рассмотрим объемы залповых сбросов за год на примере компрессора 6ГМ25-140/35-56. Значения приняты согласно инструкции по эксплуатации.

Таблица

Количество вредных веществ при разовом залповом выбросе

|

Наименование выброса |

Наименование источника с организованным выбросом |

Состав выбросов в атмосферу, т/год |

Количество выбросов по видам, т/год |

|---|---|---|---|

|

Сброс технологической среды в атмосферу при подготовке ГПА к ремонту, осмотрам, проверке СУиПАЗ |

Компрессоры 6ГМ25-140/35-56 |

Углерод оксид Азота диоксид Метан Сера диоксид Дигидросульфат (Сероводород) Смесь природных меркаптанов Углерод(Сажа) |

2,0008 0,3001 0,0500 0,00633 0,00000155

0,00000352

0,2001 |

|

Сброс технологической среды в атмосферу при продувке оборудования азотом |

Оборудование |

Смесь углеводородов В т.ч. Метан Дигидросульфат (Сероводород) Смесь природных меркаптанов |

0,3403 0,3121 0,00000359

0,000560 |

|

Продувка ГПА очищенным газом в атмосферу перед пуском в работу |

Компрессоры 6ГМ25-140/35-56 |

Смесь углеводородов В т.ч. Метан Дигидросульфат (Сероводород) Смесь природных меркаптанов |

23,4334 21,4883 0,000247

0,000560 |

*ГПА – Газоперекачивающий агрегат (компрессор)

С целью полного исключения возможных потерь в виде технологических сбросов, предлагаются технические решения, касающиеся обвязки газоперекачивающего агрегата.

При этом безопасность эксплуатации технологического оборудования при комплексном обследовании системы управления и противоаварийной защиты будет отвечать требованиям технической документации.

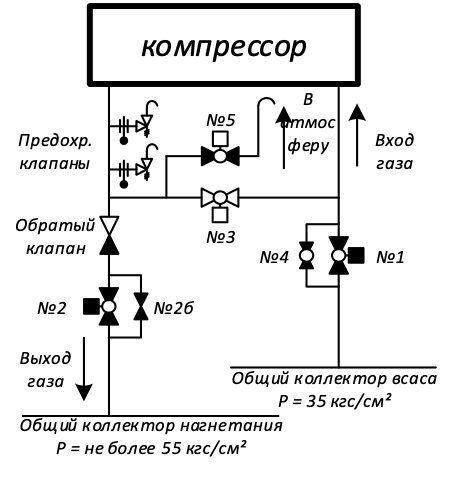

Существующий подход в системе обвязки компрессора предполагает сброс объема газа, заключенного в объеме крановой обвязки и компрессора на свечу. Схема представлена на рисунке 1.

Рис. 1. Крановая обвязка компрессора 6ГМ25-140/35-56

Основные краны:

Кран № 1 – кран на всасе компрессора (подача газа)

Кран № 2 – кран на нагнетании компрессора (выход сжатого газа)

Кран № 3 – кран, соединяющий коллектор нагнетания с коллектором всаса

Кран № 5 – кран, соединяющий компрессор с атмосферой

Вспомогательные краны:

Кран № 4 – байпас крана № 1 (предназначен для приема газа в компрессор)

Кран № 2б – байпас крана № 2 (предназначен для приема газа в участок между краном № 2 и обратным клапаном).

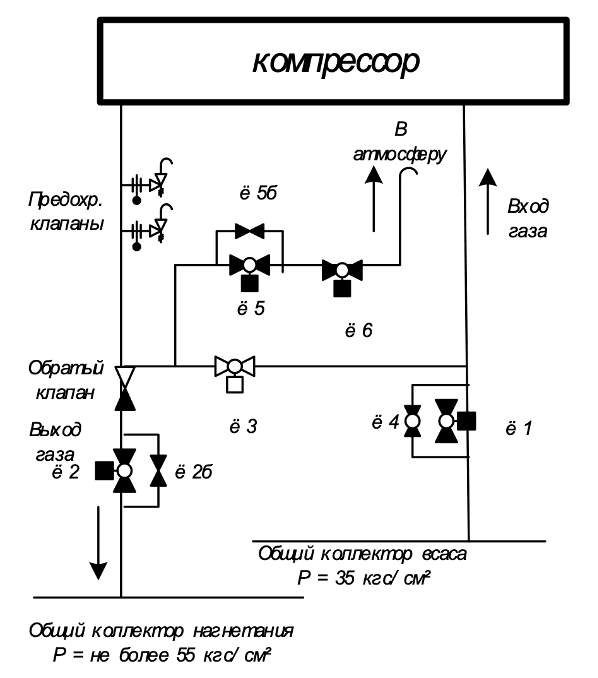

Для исключения этого сброса природного газа предлагается дополнить сбросную часть крановой обвязки элементами, позволяющими отсечь крановую обвязку и ГПА на свечу. Реализация данного технического решения произведена посредством установки ручной запорной арматурой Ду-150 Ру-60. Данную арматуру необходимо установить после крана № 5, обозначим ее краном № 6, а также байпасную линию в обход крана №5 с запорной арматурой в виде шарового крана №5б Ду-57 Ру-60. Схема новой обвязки представлена на рисунке 2.

Рис. 2. Крановая обвязка компрессора 6ГМ25-140/35-56 дополненная запорной арматурой для минимизации потерь

При комплексном обследовании системы управления и противоаварийной защиты газоперекачивающего агрегата помимо множества параметров, так же проверяется запорно-аварийная арматура, описанная в вышеуказанных схемах, для того чтобы при аварийной ситуации арматура отработала штатно.

Закрытием кранов №1 и №2 газоперекачивающий агрегат отсекается от всасывающего и нагнетающего коллекторов, а открытием крана №5 происходит выброс природного газа в атмосферу для опустошения агрегата и трубопроводов при комплексном обследовании системы управления и противоаварийной защиты.

Таким образом проверка работоспособности аварийно-запорной арматуры проходит в штатном режиме, так же, как и до внедрения запорной арматуры (крана №6) только без залпового выброса газа в атмосферу.

Байпасная линия с шаровым краном №5б, в обход крана №5, нужна для того чтобы выровнять давление природного газа до и после крана №5 во избежание пневмоудара после открытия крана №5 при комплексном опробовании системы управления и противоаварийной защиты.

Изменение схемы в обвязке газоперекачивающего агрегата никаким образом не влияет на его безопасную работу, только позволяет минимизировать потери газа при опробовании системы управления и противоаварийной защиты.

Практическим итогом проведенного исследования является исключение сбросов газа при комплексном обследовании системы управления и противоаварийной защиты. При этом имеется положительный экономический и экологический эффект без ущерба для безопасности работы технологического оборудования.

.png&w=640&q=75)