Идея внести определенные изменения в конструкцию традиционных резьбовых деталей для придания им высоких эксплуатационных свойств возникла в начале XX века. Удалось обнаружить наиболее старые патенты США на крепежные детали с изменённой траекторией винтовой линии. Это патент US 756269 от 5.04.1904 г. (V.P. McMahon) на винт и гайку с прямоугольной резьбой, нить которой имела волнистые искажения. Патент US 1070247 от 12.08.1913 г. (F.P.Haines) выдан на самостопорящую резьбу с волнистой линией внутреннего диаметра и непериодической линией наружного диаметра.

Первоначально такие резьбы и соединения были ориентированы на придание соединениям высоких стопорящих свойств. Таким образом, винты, болты и шпильки с волнистым профилем обеспечивали высокую степень сопротивления отвинчиванию. В таблице 1 приведены хронологические данные по патентам на такого рода изделия. Соединения с волнистым профилем резьбы на одной из крепежных деталей выполняли роль тугих резьбовых соединений, поэтому их устойчивость к отвинчиванию наиболее часто сравнивали со свойствами соединений с радиальным натягом по ГОСТ 4608-81. В настоящее время подобные детали получили широкое распространение в виде самонарезающих винтов с повышенной проникающей способностью для дерева и пластмасс. Например, винты самонарезающие SPAX немецких компаний ABC Verbindungstechnik и SPAX International GmbH & Co. Они широко используются в строительстве при монтаже деревянных конструкций, для крепления профнастила и т.д. Волнообразный профиль на начальных витках резьбовой части таких винтов призван повышать режущую способность витков винта и обеспечивать надежное крепление деталей. Конструкции же узлов машиностроительного назначения требуют не только иных форм и конфигураций витков посадочной части, но и соответствующих технологий монтажа таких деталей.

Конструктивные особенности крепежных деталей с волнистым профилем резьбы позволяют производить их завинчивание, как в резьбовые, так и в гладкие отверстия ответной детали.

Таблица 1

Хронология патентной информации по изделиям с волнистой резьбой

|

№ п/п |

Номер патента, авт. свидетельства |

Автор(ы) |

Название |

Год |

Цель изобретения |

|

1 |

US 1070247 |

F.P.Haines |

Self-locking screw |

1913 |

Создание стопорящего момента |

|

2 |

US 3481380 |

A.R.Breed |

Thread forming fastener |

1969 |

Резьбовыдавливание винтом |

|

3 |

US 3661194 |

D.B.Macfarlane G.T.Rathka |

Prevailing torque fastener |

1972 |

Создание стопорящего момента |

|

4 |

А.С. 617621 |

С.И.Житницкий, С.Ф.Рикман, Л.М.Натапов |

Резьба самотормозящая |

1978 |

Создание стопорящего момента |

|

5 |

А.С. 678201 |

С.И.Житницкий, Л.М.Натапов |

Резьба самотормозящая |

1979 |

Создание стопорящего момента |

|

6 |

А.С. 800446 |

Л.М.Натапов |

Резьба самотормозящая |

1981 |

Стопорение и базирование резьбовых деталей |

|

7 |

А.С. 1263922 |

Л.М.Натапов, Л.П.Шацман, С.Ф.Рикман |

Резьба самотормозящая и способ ее изготовления |

1986 |

Стопорение |

|

8 |

А.С. 1802221 |

Березин С.Я., Грушева Н.Н. |

Деформирующая шпилька |

1993 |

Резьбовыдавливание |

|

9 |

US 7326014 |

K.R.Levey, F.W.Bechtel, M.P.Glynn |

Interactive fit screw thread |

2008 |

Надежность крепления электрических контактов |

|

10 |

US 7914244 |

J.S.Babulka J.M.Thomas K.Ponnampalan and other |

Fastener with zoned, varying wave-form thread |

2011 |

Надежность крепления электрических контактов |

|

11 |

US 2013/0051954 |

K.R.Levey,

|

Thred forming die and method |

2013 |

Метод и средства накатки волнистой резьбы. |

|

12 |

RU 2567353 |

Березин С.Я., Карпов А.Р |

Виброустойчивое резьбовое соединение (варианты) |

2015 |

Повышение вибростойкости соединения |

|

13 |

RU 2585590 |

Березин С.Я., Карпов А.Р. |

Способ получения самостопорящейся резьбы |

2016 |

Способ обработки волнистой резьбы на станках с ЧПУ |

В первом случае создание натяга по среднему диаметру гребней волн обеспечивает высокие стопорящие свойства соединений, а во втором, наличие волнистого профиля на заходной части стержня, решает одновременно задачи резьбовыдавливания и стопорящих свойств. Одна из конструкций таких деформирующих шпилек описана изобретением по а.с. 1802221 (1993 г.).

Интерес к такого рода деталям и соединениям основан на гипотезе о своеобразном их высоком КПД, суть которого заключается в том, что очаговый натяг по гребням волн, позволяет получить более высокие значения сопротивления отвинчиванию при менее высоких значениях крутящих моментов сборки и затяжки. Более того, формируемый при затяжке своеобразный «пятнистый контакт» может положительно сказываться на динамической устойчивости соединений в условиях действия переменных нагрузок.

По имеющимся патентным описаниям, можно установить следующие области применения деталей и соединений с волнистой резьбой:

- получение соединений с высокими стопорящими свойствами и повышение вибростойкости соединений в условиях динамических нагрузок;

- снижение силовой напряженности в процессе резьбовыдавливания, т.е. волнистый профиль участвует в формировании резьбы;

- обеспечение требуемого закона распределения контактных напряжений по виткам затянутого резьбового соединения;

- обеспечение надежного электрического контакта в электроприборах;

- применение оправок с волнистой резьбой в качестве базирующих элементов при механической обработке деталей.

Для создания виброустойчивых соединений с натягом необходимо обеспечивать определенную амплитуду волнистого профиля. В работе [1] описана методика расчета амплитудных значений волнистого профиля для создания необходимого натяга с целью повышения стопорящих свойств. Например, для соединения с резьбой М 10 по посадке 6Н/6g и 80% – ной вероятности, величина зазора соответствует 160 – 170 мкм. Таким образом, суммарные значения амплитуды волнистости для резьбы М10 должны находиться в пределах 200 – 220 мкм. Такие соединения обладают плотной посадкой и не создают значительных крутящих моментов при сборке, характерных для стандартных соединений с натягом по ГОСТ 4608-81. Однако они обладают более высоким стопорящим моментом за счет локального внедрения вершин волнистого профиля в области верхних витков при затяжке соединения.

Волнистый профиль на стержневых деталях и на внутренней резьбе возможно получать лезвийной механической обработкой и пластическим деформированием. Выбор той или иной технологии зависит от нескольких факторов. Во-первых, необходимо установить, где должен располагаться волнистый профиль, на стержне или в отверстии. Во-вторых, какая конфигурация волны рекомендована для данной детали. В-третьих, какие материалы резьбовой пары установлены техническими условиями.

В таблице 2 приведены возможные варианты расположения волнистых участков на деталях резьбовой пары. На основании данных таблицы можно сделать два заключения: 1. Вариантов расположения волнистых участков на наружной резьбе значительно больше, чем на резьбе отверстия. 2. Одновременного наличия таких участков на стержнях и в отверстии не рекомендовано, т.к. в этом нет смысла.

Таблица 2

Варианты расположения участков с волнистым профилем на элементах резьбовой пары

|

№ п/п |

Материал охватывающей детали (гайки, гнезда корпуса) |

Вид отверстия |

Положение волнистого профиля | |

|

На резьбе стержня |

На резьбе отверстия | |||

|

1 |

Аминопласты: полистирол, винипласт, капрон и т.д. |

Резьбовое |

+ |

- |

|

Гладкое |

+ |

- | ||

|

2 |

Алюминиевые и магниевые сплавы |

Резьбовое |

+ |

- |

|

- |

+ | |||

|

Гладкое |

+ |

- | ||

|

3 |

Черные металлы |

Резьбовое |

+ |

- |

|

- |

+ | |||

|

Гладкое |

+ |

- | ||

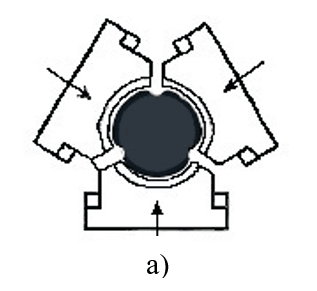

Технологические возможности получения наружных резьб с волнистым профилем гораздо шире, чем возможности получения внутренних резьб. Первые можно накатывать на плосконакатных станках плашками, имеющими участки с соответствующими профилями. Известны примеры обработки сложнопрофильных резьб, в то числе и волнистых, методом радиального обжатия резьбовыми бойками на заготовках с продольными пазами. Примером может служить оборудование компании Sieber Tool Engineering L.P. (США), описанное в работе [2], см. рисунок.

Специальные крепежные изделия на стержневых деталях можно получать и на токарно-фрезерных станках с ЧПУ, оснащенных приводными фрезерными головками для однониточных дисковых резьбовых фрез. Обработка производится с модулированной шаговой подачей. Возможна обработка резьбы угловыми концевыми фрезами с различными вариантами модулированных подач.

Рис. Получение наружных винтовых профилей методом радиального обжатия на оборудовании компании Sieber Tool Engineering L.P. (США): а) схема работы; б) конфигурация выдавливаемых профилей

С развитием станков с ЧПУ и их программного обеспечения, технология планетарного резьбофрезерования стала широко использоваться для наружной и внутренней резьбообработки (см. патент RU 2300449 (10.06.2007), US 2010/0260568 (14.10.2010), US 8 142 119 (27.03.2012) и др.). Однако, существующая информация по таким методам обработки касалась только резьб с идеальной цилиндрической или конической образующей винтовой линией, т.е. для обычных гладких резьб под стандартные посадки. Патентом RU 2 585 590 (27.05.2016) описана возможность получения волнообразных профилей на внутренних резьбах с модулированными круговыми и вертикальными подачами инструмента.

Учитывая перспективность соединений с такими винтовыми нарезками, весьма актуальной задачей становится и освоение технологии их обработки, сборки и испытаний. Для ее реализации применялся способ планетарного фрезерования однозубыми концевыми фрезами, например, TMSD компании Vargus или трехзубыми концевыми фрезами CoroMill 327 компании Sandvik Coromant с модулированной вертикальной или радиальной подачей по шагу.

Рассмотренные технологические методы обработки волнистых профилей и возможности оборудования позволяют располагать их даже не по всей длине винтовой нарезки, а на отдельных её участках, менять геометрическую форму волны по участкам, число волн на одном витке и другие параметры. Поскольку натяг носит очаговый характер по гребням волн и достигает 50-60 мкм, крутящие моменты сборки значительно ниже, чем у аналогичных тугих соединений со сплошной резьбой.

Динамическую устойчивость таких соединений можно обеспечить получать путем дробления посадочной части детали на участки с различной геометрией волнистых профилей. В этом случае каждый из участков резьбового контакта будет обладать собственной частотой колебаний и случай общего резонансного режима для всей нарезки маловероятен [3].

Таким образом, резьбовые соединения с периодическим контактом по волнистым профилям обладают широкими возможностями их получения, эксплуатации и целевого проектирования.

.png&w=640&q=75)