Актуальность исследования

Тандемная GMAW‑сварка в последние годы привлекает значительное внимание благодаря способности обеспечивать повышенную производительность при одновременном улучшении качества сварных соединений. С увеличением требований к эффективности производства, особенно в судостроении, машиностроении и тяжелом металлообрабатывающем секторе, возникает необходимость глубокого изучения влияния режимов тандемной сварки на формирование шва и стабильность процесса.

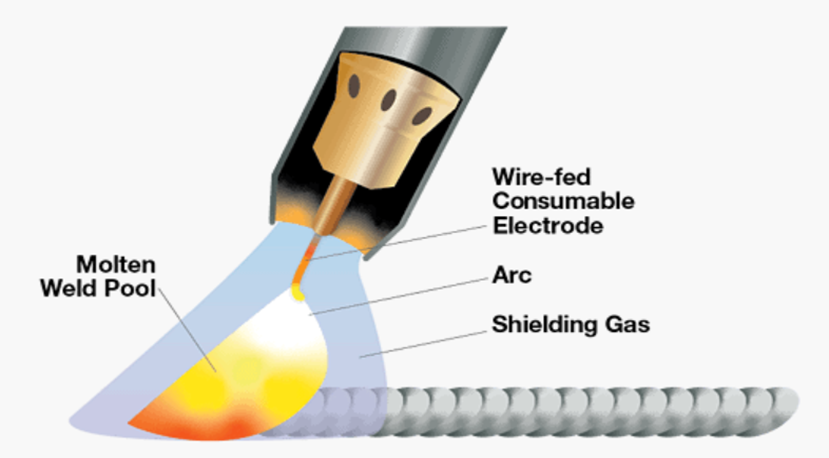

GMAW-сварка (Gas Metal Arc Welding – газовая дуговая сварка металлическим электродом) – это процесс сварки, при котором непрерывная подача плавящейся проволоки-электрода и защитного газа через горелку обеспечивает создание электрической дуги, плавящей металл и формирующей шов, защищенный от атмосферы.

Данный метод известен как MIG/MAG-сварка (MIG – инертный газ, MAG – активный газ) и является универсальным для сварки стали, алюминия и меди, отличаясь высокой скоростью и производительностью, а также возможностью автоматизации.

Несмотря на широкое внедрение данной технологии, многие аспекты взаимодействия двух дуг, тепловложения и динамики переноса металла остаются недостаточно исследованными. Это делает анализ режимов тандемной GMAW‑сварки актуальным для повышения технологической надежности и оптимизации сварочных процессов.

Цель исследования

Целью исследования является установление взаимосвязей между параметрами тандемной GMAW‑сварки и показателями производительности процесса, а также определение влияния выбранных режимов на формирование структуры сварного шва.

Основная задача заключается в выявлении оптимальных комбинаций токов ведущей и ведомой дуг, скоростей подачи проволоки и режимов синхронизации, обеспечивающих стабильное горение дуг, высокую скорость наплавки и получение однородной мелкозернистой структуры без дефектов.

Материалы и методы исследования

В исследовании использовались низкоуглеродистые конструкционные стали, наиболее распространенные в промышленном сварочном производстве, а также омедненные сплошные проволоки диаметром 1,2–1,4 мм.

Экспериментальные сварочные работы проводились на специализированной установке тандемной GMAW‑сварки с возможностью независимого регулирования параметров обеих дуг. Изучались различные сочетания токов, напряжений, скоростей подачи проволоки и скоростей сварки, включая режимы как синхронизированного, так и автономного управления дугами.

Комплексный подход позволил сопоставить изменения технологических параметров с особенностями формирования металла шва и производственными показателями.

Результаты исследования

Развитие тандемной GMAW‑сварки связано с эволюцией дуговых процессов, стремлением промышленности повысить производительность и снизить себестоимость изготовления металлоконструкций.

Первые предпосылки для применения двухдуговых систем появились в 1960‑х годах, когда в промышленности начали активно внедрять полуавтоматическую сварку в среде защитных газов. Однако тогда отсутствие точных систем синхронизации и ограниченные возможности источников питания не позволяли стабильно управлять двумя независимыми дугами. Поэтому концепция тандемной сварки оставалась экспериментальной.

Значительный прогресс был достигнут в 1980‑х годах благодаря совершенствованию инверторных источников питания и появлению цифрового управления процессом. Это позволило стабилизировать параметры дуги, контролировать динамику переноса металла и координировать работу двух горелок. В этот период тандемная GMAW‑сварка начала применяться в судостроении и производстве труб, где требовались высокие скорости наплавки при сохранении качества шва (рис. 1).

Рис. 1. GMAW‑сварка

В 1990‑х годах развитие технологий импульсного переноса металла открыло новые возможности для тандемных систем. Появились режимы синхронизации импульсов ведущей и ведомой дуг, что позволило избежать их взаимного влияния, повысить стабильность горения и расширить диапазон применяемых материалов. При этом производительность процесса стала существенно выше, чем при одиночной дуге, что сделало метод особенно востребованным в автомобилестроении и производстве крупногабаритных конструкций [1].

С начала 2000‑х годов тандемная GMAW‑сварка распространяется как высокоэффективная технология для автоматизированных и роботизированных комплексов. Современные системы используют адаптивные алгоритмы, которые анализируют поведение дуги в реальном времени и автоматически корректируют режимы. Развитие высокоскоростной видеодиагностики и датчиков позволило изучить взаимодействие двух дуг и оптимизировать управление тепловложением. В результате тандемная GMAW‑сварка стала одним из наиболее производительных дуговых процессов, применяемых при изготовлении стальных конструкций (табл.).

Таблица

Основные характерные черты GMAW‑сварки

№ | Показатель | Характеристика |

1 | Процесс | Использует электрическую дугу между непрерывной проволокой (электродом) и основанием для плавления металлов. |

2 | Защитный газ | Процесс требует подачи защитного газа (например, аргон или смесь аргона с углекислым газом) для защиты сварочной ванны от атмосферных загрязнений. |

3 | Электрод | В качестве электрода используется проволока, которая также служит добавочным материалом для сварки. |

4 | Скорость сварки | GMAW обеспечивает высокую скорость сварки, что делает его эффективным для массового производства. |

5 | Позиция сварки | Подходит для сварки в различных позициях, хотя наиболее эффективно используется в горизонтальной и вертикальной. |

6 | Качество шва | Обеспечивает высокое качество сварных соединений с минимальным количеством брызг и хорошей визуальной эстетикой. |

7 | Применение | Широко используется в строительстве, автомобилестроении, производстве и ремонте, особенно для тонкостенных материалов. |

8 | Контроль | Легкий контроль дуги и температуры, что позволяет работать с различными типами металлов и толщинами. |

Сегодня тандемная сварка рассматривается как ключевое направление развития высокопроизводительных автоматизированных технологий. Современные исследования направлены на улучшение устойчивости дуги, снижение разбрызгивания, совершенствование импульсных алгоритмов и расширение возможностей применения, включая сварку высокопрочных сталей и алюминиевых сплавов.

Развитие тандемной GMAW‑сварки представляет собой последовательную эволюцию, обусловленную прогрессом в цифровых системах управления, источниках питания и автоматизации производства.

Отметим, что в современных тандемных GMAW‑процессах изменение режимов сварки напрямую определяет как итоговую производительность, так и формирование структуры металла шва. Применение разных комбинаций токов, напряжения, скоростей подачи проволоки и синхронизации дуг позволяет целенаправленно управлять глубиной проплавления, формой валика и тепловложением.

Наиболее заметный эффект дают режимы, основанные на разделении функций ведущей и ведомой дуг. Ведущая дуга обычно работает в режиме глубокого проплавления с повышенным тепловложением, что формирует узкую, но глубокую сварочную ванну. Ведомая дуга, наоборот, выполняет роль наполняющей, обеспечивая формирование требуемой ширины валика и более равномерное распределение металла. Такое разделение режимов дает возможность увеличивать скорость сварки без потери качества [3, с. 342-350].

Современные импульсные алгоритмы позволяют синхронизировать импульсы двух дуг так, чтобы минимизировать их электромагнитное взаимодействие. При точной синхронизации уменьшается разбрызгивание, стабилизируется перенос металла и улучшается формирование границы сплавления. Это особенно важно при сварке высокопрочных сталей, где избыток тепловложение может привести к росту зон перегрева и формированию нежелательных структур, таких как мартенсит повышенной хрупкости.

Снижение тепловой нагрузки достигается благодаря возможности работать на более высоких скоростях без необходимости повышать ток ведущей дуги, что заметно улучшает механические свойства шва и уменьшает ширину зоны термического влияния.

В роботизированных комплексах активно используют режимы высокоскоростной тандемной сварки, в которых скорость перемещения горелки может превышать показатели одиночной GMAW в два‑три раза. При этом сохраняется стабильная форма шва за счет адаптивных алгоритмов, которые подстраивают параметры обеих дуг по данным сенсоров [2, с. 286-289].

На практике это приводит к снижению общего тепловложений и формированию более мелкозернистой структуры. Такой эффект наблюдается, например, при производстве автомобильных рам и элементов кузова, где важна комбинация высокой жёсткости и ударной вязкости.

В области толстостенных конструкций, например при изготовлении труб большого диаметра, применяются режимы повышенной плотности тока на ведущей дуге. Это обеспечивает особенно глубокий проплав, что позволяет уменьшить количество проходов. Одновременно ведомая дуга работает в относительно мягком импульсном режиме для формирования ровного внешнего валика. Подобная комбинация режимов увеличивает производительность наплавки на десятки процентов при одновременном снижении остаточных напряжений благодаря более равномерному распределению тепла.

Современные примеры применения тандемной GMAW‑сварки показывают, что грамотное управление режимами позволяет гибко регулировать форму шва, тепловложение и свойства структуры металла, обеспечивая резкий рост производительности при сохранении или улучшении качества сварных соединений.

Подчеркнем, что выводы основаны на конкретных примерах из практики промышленных проектов газотранспортной инфраструктуры.

В производственной практике машиностроительного предприятия, выполнявшего продольные швы на низкоуглеродистой стали толщиной 10 мм, внедрение тандемной GMAW сварки позволило существенно повысить эффективность работ. После перехода от одиночной дуги к тандемному процессу инженеры настроили ведущую дугу на более высокие ток и скорость подачи проволоки, что обеспечило глубокий проплав и стабильное формирование корня. Заднюю дугу, наоборот, перевели в более мягкий режим с меньшим током, обеспечивающий плавное заполнение и формирование лицевой поверхности шва. В результате скорость сварки увеличилась с 50 до 100 см/мин, что почти удвоило производительность на длинных технологических швах.

Изменение тепловложения оказало прямое влияние на структуру металла шва. Из-за повышенной скорости перемещения дуг общее тепловложение снизилось, что привело к уменьшению ширины зоны термического влияния и более мелкому зерну в наплавленном металле. Двухдуговое перемешивание обеспечило равномерное распределение легирующих элементов и снизило количество дефектов, таких как поры и участки непровара. Ферритно-перлитная структура наплавленного металла стала более однородной, а грубозернистая область ЗТВ заметно сократилась.

В итоге применение оптимизированных режимов тандемной GMAW сварки позволило одновременно повысить производительность, улучшить формирование шва и получить более стабильную, мелкозернистую структуру, что снизило деформации и повысило качество готового изделия.

Таким образом, настройка баланса между ведущей и ведомой дугой в тандемной GMAW сварке позволяет одновременно:

- увеличить скорость выполнения шва;

- получить более ровную геометрию валика;

- уменьшить тепловложение и деформации;

- улучшить микроструктуру как шва.

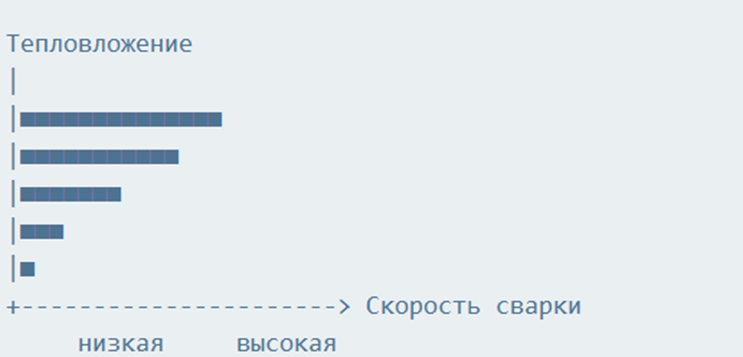

Ниже приведены условные ASCII‑графики основных зависимостей, наблюдаемых при тандемной GMAW сварке. Они не являются чертежами, но наглядно иллюстрируют типичные тенденции (рис. 2).

Рис. 2. Влияние скорости сварки на тепловложение

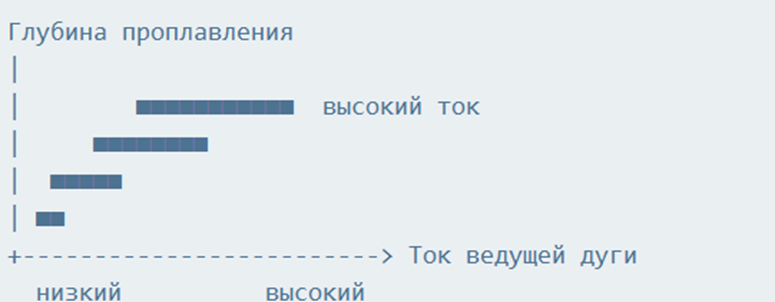

Так же, тандемная сварка при оптимальных параметрах уменьшает ЗТВ за счёт более низкого интегрального тепловложения (рис. 3).

Рис. 3. Глубина проплавления при разных токах ведущей дуги

Следует подчеркнуть, что несмотря на высокую эффективность тандемной GMAW‑сварки, выбор и настройка режимов часто сопровождаются рядом технологических проблем, которые напрямую влияют на производительность процесса и формирование структуры металла шва.

Одной из ключевых сложностей является взаимодействие двух дуг, которое при неправильной синхронизации вызывает электромагнитное отталкивание, нестабильный перенос металла и разбрызгивание. Эти явления приводят к ухудшению качества поверхности, изменению ширины и высоты валика, а также к необходимости дополнительных корректировок, снижающих реальную производительность.

Вторая распространенная проблема связана с тепловложением. В тандемной сварке суммарная тепловая нагрузка выше, чем при одиночной дуге, и при неправильном подборе токов и скоростей перемещения возникает избыточный нагрев. Это приводит к расширению зоны термического влияния, росту зерна и появлению структур, снижающих механические свойства металла, особенно в высокопрочных сталях. Перегрев усиливает склонность к образованию горячих трещин и повышает остаточные напряжения, что ухудшает долговечность соединения.

Сложность также представляет обеспечение равномерного проплавления по всей ширине шва. При несогласованной работе ведущей и ведомой дуг одна из них может давать чрезмерный проплав, а вторая – недостаточный наполнительный эффект. Это вызывает дефекты типа непровара, подрезов или смещения оси шва. Проблема усиливается при высокоскоростной сварке, где даже небольшие отклонения параметров приводят к резкому падению стабильности ванны.

Для современных роботизированных систем характерны проблемы, связанные с чувствительностью процессов к параметрам: незначительное изменение расстояния до детали, угла наклона горелок или колебания напряжения сети вызывают сбой синхронизации дуг. Это требует сложных адаптивных алгоритмов, а их отсутствие делает процесс нестабильным.

Главные проблемы тандемной GMAW‑сварки сосредоточены вокруг управления двумя дугами, контроля тепловложений и обеспечения стабильного переноса металла. Эти факторы одновременно определяют и производительность, и качество структуры шва, а их несбалансированность приводит к дефектам, снижению механических свойств и увеличению затрат на доводку.

По нашему мнению, решение основных проблем тандемной GMAW‑сварки основано на комплексном управлении дугами, тепловложением и стабильностью переноса металла.

Для устранения нестабильности двух дуг применяют синхронизированные источники питания с цифровым управлением, позволяющие согласовать частоту импульсов, режимы переноса и полярность таким образом, чтобы дуги не вступали в паразитное электромагнитное взаимодействие.

Важную роль играет оптимизация взаимного расположения горелок: корректный угол наклона и расстояние между ними обеспечивают устойчивую форму ванны и снижают риск отталкивания дуг.

Для контроля тепловложений используют режимы с пониженной средней мощностью, в том числе импульсные программы, обеспечивающие достаточный проплав без чрезмерного перегрева. Одновременно увеличивается скорость перемещения и подбирается оптимальная комбинация токов ведущей и ведомой дуг, что помогает снизить ширину зоны термического влияния и предотвратить рост зерна.

Для устранения дефектов проплавления и подрезов эффективно применяется дифференцированное распределение функций между дугами, когда первая формирует проплавление корня, а вторая обеспечивает заполнение и формирование валика. Это позволяет стабилизировать ванну расплава и минимизировать геометрические отклонения шва.

Важно также использование высококачественной присадочной проволоки с устойчивым переносом капель, что способствует ровному формированию металла и снижает разбрызгивание. В условиях роботизированной сварки ключевым элементом является применение адаптивных систем слежения за швом и поддержания дуги, которые автоматически корректируют высоту, положение и мощность, компенсируя изменение зазора, деформации и отклонения по геометрии. Такие системы уменьшают чувствительность процесса к внешним факторам и обеспечивают стабильную структуру шва.

Кроме того, улучшению структуры металла способствует применение контролируемого охлаждения и предварительного подогрева, если это требуется свойствами стали, что уменьшает остаточные напряжения и снижает склонность к трещинообразованию.

Совокупность этих решений позволяет существенно повысить производительность тандемной GMAW‑сварки, сохранив при этом высокое качество и благоприятную структуру металла шва.

Заключение

Тандемная сварка GMAW представляет собой высокоэффективный технологический процесс, позволяющий значительно повысить производительность без ухудшения качества сварных соединений. Однако особенности одновременной работы двух дуг создают ряд специфических сложностей, связанных со стабильностью горения, управлением тепловложением, формированием ванны расплава и структурой металла шва.

Современные решения, основанные на цифровой синхронизации источников питания, адаптивном управлении дугами, корректной геометрии расположения горелок и использовании интеллектуальных систем слежения, позволяют успешно компенсировать эти проблемы и сделать процесс устойчивым и предсказуемым.

Комплексный подход, включающий правильный подбор режимов, качественные расходные материалы, грамотную роботизацию и контролируемое охлаждение, обеспечивает получение сварных соединений с высокой прочностью, минимальными дефектами и оптимальной структурой металла.

В итоге тандемная GMAW‑сварка оправдывает себя как технологически прогрессивный метод, который сочетает высокую скорость, экономическую выгоду и стабильность результата, а при правильной настройке оборудования становится надежным инструментом, как в массовом, так и в ответственном производстве.

.png&w=640&q=75)