Композиционный материал (КМ) – искусственно созданный материал, который состоит из двух или более компонентов, и имеющий границу раздела между ними. Матрица и наполнитель являются компонентами композитов. Самый простой пример – это обычная фанера. Но есть и гораздо более интересные технологии, и материалы, используемые в промышленности. В основном, развитие КМ получило во вторую мировую войну. Авиаинженеры узнали про радиопроницаемость – это основное преимущество композитов из стекловолокна. И начали разрабатывать обтекатели, которые защищали радиомодули от внешних факторов, ветра. Задолго до Stealth в США Германия разрабатывала самолет-невидимку. Тогда необходимо было использовать в корпусе самолета КМ, где между слоями фанеры находился наполнитель из легкой бальзы – дерева. В послевоенное время была сложная задача: перейти с военной промышленности на заказы мирного назначения [1].

На сегодняшний день наиболее актуальной отраслью для исследований в области применения КМ являются ракетно-космическая промышленность. Первоначально они находили применение в конструкциях обтекателей, небольших и малонагруженных участках фюзеляжа. С течением времени и развитием технологий значительно расширился перечень агрегатов, в которых применение КМ, является допустимым и даже желательным. Так, на данный момент, из них изготавливают топливные баки, трубопроводы, шпангоуты и ряд других деталей двигателя.

Стабильно в них нуждается также судостроительная промышленность. В данной сфере наблюдается масштабная замена таких традиционных материалов, как стекловолокно и полиэфирные смолы, к более современными инновационным – углеволокну и эпоксидным связующим. Такая тенденция связана с необходимостью снижения веса корпуса судна. Использование КМ позволяет обеспечить данное условие, поскольку вес конструкций, изготовленных из них, значительно ниже тех же элементов, но из традиционных материалов.

Ту же задачу их применение решает и в автомобильной промышленности. Чаще всего КМ эффективны для изготовления кузовов, коробок передач, поршней цилиндров, рессор, шасси. Зачастую используют волоконно-армированные КМ с матрицей из алюминиевого сплава и волокнами из бора или стали.

КМ применяют для увеличения срока службы сельскохозяйственной техники при изготовлении деталей тракторов, дисковых косилок, режущих частей плугов [2].

Авиация на постоянной основе требует инновационных технических решений. Приоритетной задачей на сегодняшний день является снижение массы конструкции. КМ наряду со сплавами в конструкции нынешних самолетов постоянно используются. Преимуществом композитов на фоне других материалов является способность уменьшить массу конструкции при сохранении прочностных характеристик. Они имеют высокую устойчивость к коррозии и высокие усталостные характеристики.

Именно по этой причине изготовление высоконагруженных компонентов самолетов (обшивки, лонжеронов, нервюр, панелей и т.д.) и двигателей(компрессоры) из КМ приобрело такую популярность.

Замену тяжелым металлам искали ещё в 60-е годы. Появление КМ, образованных на базе углеродного волокна, имело революционный характер. Они стали лучшей альтернативой, благодаря сочетанию легкости и прочности. Так вес композитных элементов не превышает 20% аналогичных элементов из алюминия, при этом превосходя их по прочности, эластичности и стойкости к давлению. Ещё одним преимуществом стала устойчивость в отношении коррозии. Стоит отметить, в отличие от древесных композитов, стекловолоконные, арамидные и углеволоконные – не содержат формальдегида, токсичных газов. Именно на основании вышеперечисленного компоненты из композитов не наносят столь ощутимого вреда экологии, не требуют специализированного ухода. При регулярной очистке подобные компоненты могут сохранять товарный вид. Сравнительные характеристики КМ приведены в таблице.

Таблица

Сравнительные характеристики конструкционных материалов

Использование КМ обеспечивает свежий переход в повышении тяги двигателей, энергетических и транспортных установок. Для производства компонентов лётной техники применяют высокомодульные карбоволокниты, для замещения же графита используют карбоволокниты с углеродной матрицей. Второй вид материал отлично подходит для тепловой защиты, изготовления дисков авиационных тормозов и химически крепкой аппаратуры. Профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов и подобные изделия авиационной и космической техники делаются из бороволокнитов. Органоволокниты используют в качестве изоляционного и КМ; из них выполняют трубы, емкости для реактивов, напыления корпусов и другое [3, 4].

Большинство зарубежных двигателе- и авиастроительных компаний (Rolls-Royce, FMW Composite Systems Inc, Pratt&Whitney) на настоящее время выстраивают производство на основе достаточно эффективных промышленных технологий в области изготовления ответственных деталей и конструкций из металлических композиционных материалов (МКМ) на базе титановых сплавов. По результатам проведённых испытаний, было выявлено, что изготовленные из титановых МКМ лопатки компрессора низкого и высокого давления на 30% легче аналогичных, выполненных из традиционных материалов.

Также рассматривается вариант использования данных типов МКМ для изготовления лопастей вентилятора. Такая замена материала позволит увеличить размер без необходимости изменения других характеристик. Подобное решение даже может привести к облегчению дисков, опорной конструкции и кожухов.

Голландская компания SP Aerospace в 2003г. провела замену детали основного шасси истребителя F-16 ВВС Нидерландов на детали из МКМ на основе титановых сплавов.

Двигатели компании Genx от General Electric имеют в себе КМ. Из них изготавливают корпус, лопатки турбины, форсунки, которые впрыскивают топлив в камеру сгорания.

Самолеты малой авиации не оставили в стороне. Самолеты Diamond DA- 42MNG (Австрия), GROB 120 (Германия), в них доля содержания КМ в весе самолета достигает 65%.

Перспектива применения КМ может обеспечить ряд преимуществ, таких как:

- уменьшение трудоемкости и стоимости сборки, за счёт меньшего количества деталей в конструкции;

- значительное снижение веса самолёта (до 20%);

- увеличение экономии топлива;

- уменьшение эксплуатационных расходов на техническое обслуживание, благодаря стойкости КМ к коррозии и высоких значений усталостной прочности;

- увеличения ресурса.

Первые модификации А310 и В767 имели только 5-6% стекловолоконных КМ. Но уже в 1986 г. модель А310-200 была модернизирована, что посодействовало увеличить топливную эффективность. Среди изменений имелось введение вертикального оперения из углепластиков, вдобавок тормоза колёс начали изготавливать из композитов на базе углеродных волокон.

Значимость развития и внедрения новейших технологий заключается в:

Также огромная значимость развития и внедрения новейших технологий является:

- образование на территории РФ новейшего производства конструкций, деталей, узлов для авиапромышленности с применением инновационных КМ;

- формирование центров по разработке и изготовлению узлов, агрегатов из КМ для гражданской авиации.

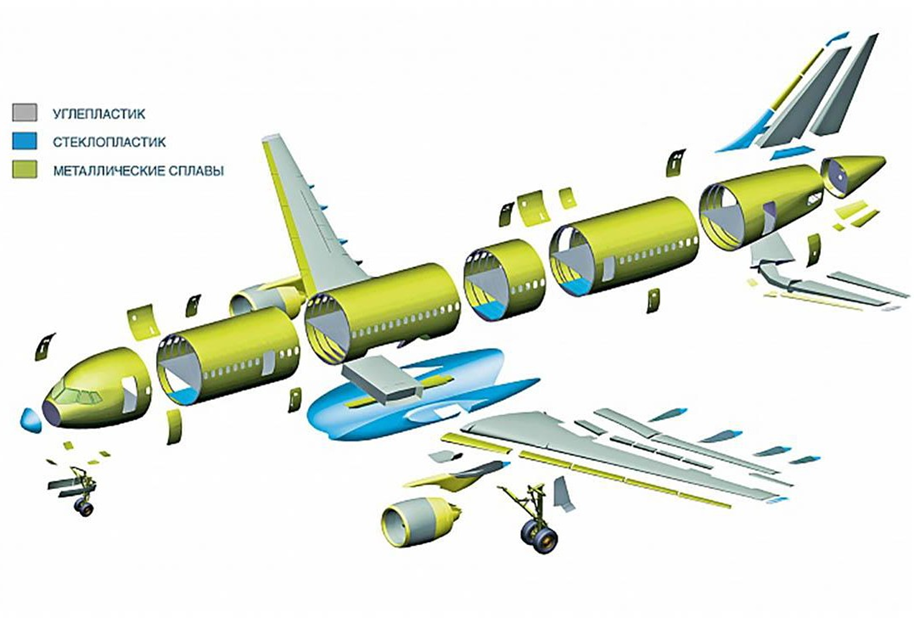

В современных самолетах процентное содержание КМ по массе значительно выросло. КМ в А350 составляют 52% от общей массы самолета, в самолете B787 это значение – 50%. В конструкции отечественных самолетов также широко используются КМ. Наибольших успехов по внедрению КМ в конструкции отечественных самолётов достигла компания «Иркут», разрабатывающая новый российский самолет МС-21 (рис.). В нем доля КМ составляет 35%. Это рекорд для отечественного самолетостроения. Данный результат получен благодаря крылу, полностью выполненному из композитов [5].

Рис. Композиционные материалы в самолёте МС-21

Кроме ряда положительных свойств, приведенных выше, КМ имеют существенный процент недостатков, которые ограничивают их распространение и применение. К ним относятся: высокая стоимость (использование окупается только при долгой эксплуатации), низкая ударная вязкость, анизотропия, большой удельный объем, ядовитость при изготовлении, невысокая эксплуатационная технологичность.

Несмотря на объективные трудности, которые имеются в процессе разработки и применения КМ в самолето- и вертолетостроении, современная наука совершенствует способы получения КМ.

Введение КМ в авиастроение позволит значительно увеличить прочность, надежность и иные эксплуатационные характеристики воздушных судов, поскольку в них будут применяться усиливающие элементы нитей, волокон или вкраплений более крепкого материала. Эта технология позволяет изготовить элементы конструкции с заданными условиями по самым многообразным параметрам: прочности, жароустойчивости, упругости и многим другим – вплоть до степени радиопоглощения.

Будущее всемирного авиастроения во многом зависит от достижений в сфере внедрения КМ в крупное производство. Уже сейчас композиты являются достаточно востребованным материалом в сфере авиационной промышленности, поскольку нет современного ЛА, в конструкции которого не использовались бы КМ.

Словом, будущее всемирного авиастроения зависит от того, как будет протекать введение данных материалов и технологий в глобальное производство, а всевозможные инновационные проекты поднимают на новый уровень отечественное самолетостроение. КМ являются одним из наиболее востребованных материалов современного промышленного производства. ПКМ обеспечивают в силовых конструкциях высокую эксплуатационную надежность и долговечность в авиации, ракетно-космической промышленности, судостроении.

.png&w=640&q=75)